L’acier hétérogène

L’acier est un alliage de fer et de carbone. Le pourcentage de carbone modifie les caractéristiques physiques du métal. Schématiquement, les aciers doux (à faible taux de carbone) sont mous et souples et les aciers durs (à fort taux de carbone) sont durs et cassants. Le fait de mêler ces deux types d’acier dans une même pièce permet de combiner leurs avantages, c’est ce que l’on nomme de l’acier hétérogène. L’acier dur améliore le tranchant et l’acier doux rend la lame plus élastique. Pour en fabriquer, la technique la plus connue est le damas. Elle consiste à souder de l’acier doux sur de l’acier dur. Le métal est ensuite replié sur lui même à de multiples reprises pour obtenir une sorte de millefeuille.

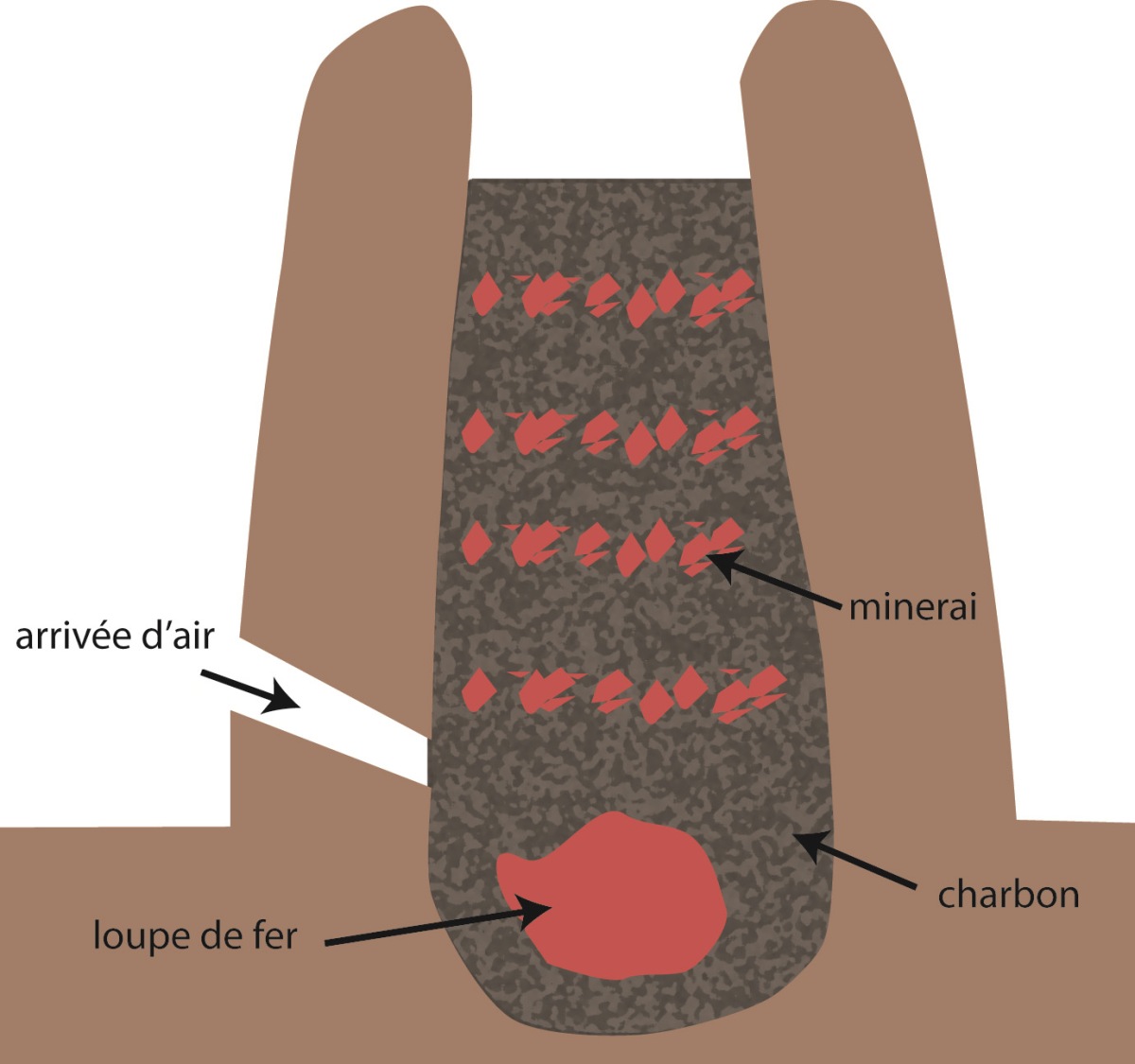

Jusqu’au moyen âge, le métal était produit avec des bas fourneaux. Ceux ci produisent un acier très particulier. Ce que l’on nomme loupe de fer est une sorte d’éponge de métal contenant des porosités, des poches de silice et des morceaux de charbon. Mais sa principale qualité est qu’elle est constituée d’acier hétérogène. Malheureusement, les bas fourneaux ont disparu au profit des hauts fourneaux et il est pratiquement impossible de

se procurer des loupes de fer.

Le grappage

C’est ici qu’intervient un article publié dans Les Nouvelles de l’archéologie qui décrit la technique du grappage. Celle-ci permet de recycler de vieux fers pour les agglomérer en une loupe de fer identique à celle produite par un bas fourneau

L’expérience a été reproduite ; du charbon et des petits morceaux de fer ont été introduits dans un foyer profond. La matière première était des plus sommaires : un tas de vieilles vis. Celles-ci sont constituées d’acier doux, mais à haute température le carbone crée de l’acier dur en surface des pièces. Cette méthode a permis de produire une loupe de fer tout à fait semblable à celles que l’on observe en fouille archéologique.

Épuration et compactage du métal

La loupe de fer ressemble à une éponge de métal, elle doit être épurée et compactée avant de mettre en forme l’objet final, car elle contient de nombreuses inclusions. Pour éliminer ces impuretés, le métal est vivement chauffé et martelé. Cela chasse les inclusions, referme les porosités et les soude sur elles-mêmes. Lorsque le métal devient trop fin, on le replie et le soude sur lui-même. Cette loupe contient de l’acier dur et de l’acier doux. Les replis effectués lors de l’épuration du métal permettent de créer un fibrage, une sorte de millefeuille alternant les deux types d’acier.

L’étape suivante est appelée compactage, elle permet de donner une forme plus standard au métal avant la mise en forme de l’objet. Le compactage a pour effet d’étirer les zones fortement carburées ce qui accentue le fibrage au sein du métal.