PYROLYSE

Shell maakt monomeren uit afvalplastics

PERSONEEL & OPLEIDING

Bedrijven zelf aan zet om personeelstekort op te lossen

R&D Kiwa test distributie- en opslagmogelijkheden waterstof 2 APRIL 2023

Besmetting? Bacteriegroei?

Salmonella? Lysteria?

Biofilm? Fouling?

Beilby layer?

Reinigbaarheid?

Zwartverkleuring?

Corrosie? Pitting?

Aankleven? Aanbakken?

Verstopping? Aanladen?

Geurbederf? Smaakbederf?

Rouging? Oxidatie? Roest?

Uitstekende eigenschappen voor uw RVS met: - Amorfiseren - Micro-ondulatie - Elektrochemisch ontzwarten - Elektropolijsten - Derouging Cardijnlaan 10 B8600 Diksmuide T +32 (0) 51 51 92 80 www.electropolish.be surface@packo.com LET US OPTIMIZE YOUR SURFACE A VERDER COMPANY

OOK MET AI BLIJFT OPERATOR NODIG

Gaat kunstmatige intelligentie een revolutie in de procesindustrie ontketenen en knelpunten aan de tekorten aan technisch geschoold personeel oplossen? Je hoort steeds meer over toepassingen van AI en parallel daaraan ook over VR – virtual reality – en AR – augmented reality – in de industrie.

Op de productievloer zie ik er nog niet zo veel van terug. Van AI zie je sowieso niks, dat zit eerder verborgen in meet- en regeltechniek of in monitoringsystemen of robots en cobots. Voor VR en AR zijn al veel accessoires te koop, maar het zijn vooral de sessies op beurzen met van die AR-brillen die tot de verbeelding spreken. Daar is het vooral nog een gimmick heb ik het gevoel. Heel fijn zit zo’n ding trouwens niet, best beklemmend en lomp. Het voelt een beetje als die eerste mobiele telefoon die je nu nog in films uit de jaren ’90 ziet: zo’n giga-apparaat met een lange antenne eraan. Bijna niemand had zo’n ding toen, het was exclusief en duur, en er was nog minstens 20 jaar nodig voor het mobieltje klein, handzaam, en voor iedereen toegankelijk werd. Nu zeg ik niet dat dit voor AI en VR/AR ook zo lang gaat duren, maar zoals zo vaak met opkomende technologieën gaat er flink wat tijd overheen voor het een gebruiksartikel wordt.

Dat AI steeds vaker toegepast gaat worden, staat buiten kijf. Het kan fabrieksprocessen efficiënter maken, kosten verlagen, de kwaliteit verbeteren en de veiligheid van de productieprocessen verhogen. Maar AI gaat niet de oplossing zijn voor het nijpende tekort aan technisch personeel vrees ik. Domweg omdat er behoefte is aan handjes. Natuurlijk, je kunt

cobots inzetten, de helpende veilige robot die hand- en spandiensten kan verlenen en in gestandaardiseerde processen zelfs complete taken overnemen, maar het is nog lang geen vervanger van de mens. Cobots zijn duur ook. Het gaat nog wel even duren voor de AI-cobot technisch geschoolden kan vervangen, en hiervoor komen dan programmeurs en onderhoudsmensen om die cobots te laten functioneren in de plaats. Laat die nu net schaars zijn.

AI neemt wel al een behoorlijke vlucht in het voorspellen van storingen en het voorkomen van ongeplande stilstanden van productielijnen. Aan de machinerie en meet- en regeltechniek hangt steeds meer software die gevoed wordt door real-time data en zo een prognose kan maken wanneer die aan vervanging toe is. Interessant, onderhoud wordt zo efficiënter en onnodige downtime en reparatiekosten worden voorkomen. AI kan ook proceslijnen slimmer laten produceren door beter rekening te houden met variabelen zoals grondstoffen, energiegebruik en kwaliteitsnormen. Daarnaast kan kunstmatige intelligentie worden ingezet om de veiligheid op de werkplek te bewaken via sensoren en camera ’s en alerts te geven als er iets niet in de haak is.

Kortom, AI heeft potentie om processen te optimaliseren, kosten te verlagen, de productiviteit te verhogen, de kwaliteit te verbeteren en processen veiliger te maken. Maar AI wordt zeker geen vervanging van de mens. Het zal eerder leiden tot een functieverschuiving binnen de technische beroepen. ●

Vincent Hentzepeter, hoofdredacteur

Fluids Processing | nr. 2 | april 2023 3

Fotografie: Finn Hentzepeter | EDITORIAL

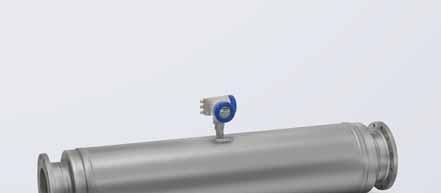

Stoomkraker Shell Moerdijk met rechts de huidige mobiele pyrolyse-testunit.

Shell verwerkt in zijn krakers in Moerdijk pyrolyseolie, nu nog uit een mobiele testunit, maar binnenkort uit een permanente installatie, ontworpen door Blue Alp. Shell nam in 2022 een kwart van de aandelen in BlueAlp over. Het in 2014 door ingenieursbureau Petrogas opgerichte bedrijf heeft twee pyrolyse-units voor Shell Moerdijk ontworpen (verwerkingscapaciteit 60.000 ton afvalplastic), die naar verwachting in 2024 operationeel zijn.

De BlueAlp-technologie heeft zich commercieel bewezen in o.a. de fabriek van Renasci in Oostende. Deze fabriek aan de Belgische kust kan per uur zo’n 1.400 kilo afvalplastic verwerken en produceerde in een jaar tijd zo’n 760 ton pyrolyse-olie (975.000 liter) uit 17 kiloton afvalplastic. De technologie levert een goede kwaliteit pyrolyse-olie op.

Lees het artikel op pagina 8.

Fluids Processing is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462

redactie@fluidsprocessing.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436

vincent@procesmedia.nl

08 PYROLYSE

SHELL KRAAKT AFVALPLASTICS TOT OLIE VOOR MONOMEREN

Shell investeert in de technologie van het Nederlandse techbedrijf BlueAlp om niet-recycleerbare afvalplastics te pyrolyseren. En in eigen technologie om de ruwe pyrolyse-olie te upgraden en er nieuwe, food-safe plastics uit te maken. Zo wordt steeds meer plastic circulair.

13 AFSLUITERS

WANNEER KIEZEN VOOR EEN KOGELKRAAN?

Kogelkranen worden gebruikt voor het regelen van de stroming van vloeistoffen, gassen en dampen in de industrie. Ze worden veel toegepast, omdat ze duurzaam, betrouwbaar en makkelijk te bedienen zijn. Wat is een kogelkraan, hoe werkt hij, waar worden ze toegepast en hoe kies je de juiste kogelkraan?

14 PERSONEEL & OPLEIDING

BEDRIJVEN ZELF DEBET AAN TEKORT TECHNICI

Het tekort aan technisch personeel in de industrie is na 15 jaar nog onopgelost. Jeroen Tijink, CEO van detacheringsbureau Techsharks, denkt dat bedrijven daar zelf een grote rol in spelen en dat de oplossing ligt in goed werkgeverschap.

18 R&D

WATERSTOFECONOMIE GETEST EN BEPROEFD BIJ KIWA

NEDERLAND

Kiwa Nederland is Europees koploper in onderzoek naar veilige oplossingen voor de distributie en opslag van waterstof voor toepassingen in onder andere de automobielindustrie. Met de opkomende waterstofeconomie is er dringend behoefte aan veilige en betaalbare oplossingen. In Apeldoorn heeft Kiwa hiervoor alle faciliteiten.

Eindredactie Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Frizzon bv, Arnhem

Met medewerking van: Ingeborg Abendanon, Pieter van den Brand

Druk

Veldhuis Media, Meppel

Sales Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

4 Fluids Processing | nr. 2 | april 2023 OP DE VOORPAGINAINHOUD

(Foto: Shell)

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2023

Voor de Benelux: € 140 (excl. 9% btw).

Overig buitenland: op aanvraag.

Losse nummers: op aanvraag.

07 Column

16 Solids Processing World

Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

21 Marktnieuws

23 Agenda

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2023, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 1874-7914

© Proces Media bv

Fluids Processing | nr. 2 | april 2023 5 8 18 14

EN

03 Editorial 07 Kort nieuws

VERDER

13

Heproflex BV

Premium Hose Solutions

Binnen Heleon Group is Heproflex BV dé specialist op het gebied van kwalitatief hoogwaardige slangen en appendages voor de voedingsmiddelen-, farmaceutische en algemene industrie. De kern van ons bedrijf is het adviseren, aanpersen en leveren van de juiste slang voor iedere denkbare toepassing. Door onze uitgebreide eigen werkplaats kunnen we veel uitvoeringen uit voorraad leveren met aangeperste koppelingen eventueel voorzien van 90 graden bochten of speciale aansluitingen. Ook slanginspectie m.b.v. video endoscopie en lasergravering van koppelingen, behoort tot de mogelijkheden. Graag denken we met u mee en ontwikkelen samen met u de meest effectieve toepassingen en oplossingen. Ontdek de kracht van Heleon Group.

distributeur van DICKOW centrifugaalpompen

tandradpompen en MUNSCH

centrifugaalpompen

Officiële

TUTHILL

kunststof (beklede)

Voorraadhoudend, service, onderhoud en reparatie

Multipomp bv, Canadaweg 10, 4661 PZ Halsteren

Tel.: 0164-63 20 40, E-mail: info@multipomp.nl, www.multipomp.nl

Heleon Group Heproflex BV Van der Waalsweg 13 3241 ME Middelharnis Nederland Tel: (+31) 187-890909 www.heproflex.com

Roestvaststalen buizen en fittingen - sanitaire koppelingen - afsluiters - slangen - filters en andere armaturen voor de voedingsmiddelen-

en farmaceutische industrie

GRONINGS WINDPARK VOOR WATERSTOF OP ZEE PRODUCTIE

Een van de eerste waterstoftankstations in de omgeving van Alkmaar van NXT. (Foto: NXT)

In 2031 moet het windenergiegebied ten noorden van de Wadden uitgroeien tot Nederlands eerste grootschalige waterstofproductie op zee. Er gaat zo’n 500 Megawatt opgewekt worden. Dit is eveneens de beschikbare elektrolysecapaciteit om water te splitsen in zuurstof en waterstof. De locatie is ideaal om ervaring op te doen met de waterstof-

productie op zee, want er stond hier al een park voor productie van elektriciteit gepland en de bestaande aardgasleiding zou kunnen dienen voor waterstoftransport naar de Groningse kust en aansluiting op het waterstofnetwerk op land. Gasunie is hier de partner in. Dit project is de eerste in zijn soort waarbij waterstofproductie op zee op grote schaal wordt toegepast. De waterstofcapaciteit komt bovenop de doelstelling uit het Klimaatakkoord van 4GW elektrolyse in 2030. Als opstap naar dit project wordt ook gewerkt aan een kleinere pilot met een elektrolysecapaciteit van circa 50-100MW om mankementen uit de techniek te halen en zo problemen met het grote project te voorkomen. Later dit jaar wil minister Jetten ook voor dit kleinere project een voorkeurslocatie kiezen.

NORMONTWERP NEN 3654 VOOR BUISLEIDINGEN EN HOOGSPANNINGSSYSTEMEN

Het ontwerp voor de nieuwe editie van NEN 3654 ‘Wederzijdse beïnvloeding van buisleidingen en hoogspanningssystemen’ ligt klaar voor commentaar. De laatste editie van deze norm dateert uit 2014, maar de situatie is veranderd, vandaar een update.

NIEUWE CEO VAN VITO

De raad van bestuur van de Vlaamse Instelling voor Technologisch Onderzoek (VITO) heeft met ingang van

MERKONAFHANKELIJKE SINGLE-USE TECHNOLOGIE IN 8 WEKEN IN HUIS

Door single-use onderdelen van verschillende merken te combineren, kan er sneller een single-use assembly geproduceerd en geleverd worden. Je bent dan namelijk niet gebonden aan een vaste leverancier en minder afhankelijk van of iets bij een bepaalde toeleverancier op voorraad is. Merkonafhankelijkheid heeft dus een gunstig effect op de levertijd van op maat geassembleerde kunststof componenten voor eenmalig gebruik.

COVID-19 heeft de wereld rep en roer gebracht. Ook het bedrijfsleven had hieronder te lijden. Door een grondstoffentekort hadden veel productiebedrijven te kampen met leveringsproblemen met als gevolg langere levertijden. Dit gold ook voor de biofarmacie. Door de grote vraag naar vaccins groeide ook de vraag naar single-use technologie. Deze systemen voor eenmalig gebruik, zoals steriele fluid transfer assemblies, fill & finish assemblies en single-use bag assemblies, konden niet altijd snel genoeg geproduceerd en geleverd worden. Klanten moesten ongelooflijk lang wachten op hun bestelling, soms tot wel 40 weken!

Gelukkig zien we nu verandering in de markt. Door het einde van de pandemie en minder schaarste aan grondstoffen komen leveranciers van kunststof componenten voor eenmalig gebruik weer op gang met kortere levertijden. Een tweede ontwikkeling die helpt om de levertijd nog verder te verkorten is de toepassing van alternatieve onderdelen, zodat single-use assemblies nu samengesteld kunnen worden uit kunststof onderdelen van verschillende merken. Dit versnelt de productie.

Vanwege ruimtegebrek zijn korte afstanden tussen hoogspanningssystemen en buisleidingen eigenlijk niet meer te vermijden. De certificeringsinstelling stelt daarom dat ‘De effecten van wederzijdse beïnvloeding niet kunnen worden uitgesloten.’

Merkonafhankelijkheid betekent dat je niet gebonden bent aan een vaste leverancier, en ook niet afhankelijk bent van of het onderdeel bij een bepaalde leverancier op voorraad is. Je kunt kiezen voor de snelst leverbare onderdelen en daarmee veel sneller een single-use assembly samenstellen.

Bedroegen de levertijden in coronatijd soms wel 8 maanden, nu kan er doordat productiebedrijven weer soepel beginnen te draaien, binnen 8 weken geleverd worden. Daarnaast brengt merkonafhankelijkheid de nodige flexibiliteit met zich mee. Het is mooi om te zien dat (bio)farmaceutische bedrijven niet langer maandenlang op hun bestellingen hoeven te wachten. Dat is een enorme verbetering.

1 september 2023 Inge Neven aangesteld als nieuwe CEO van de organisatie. De Vlaamse regering heeft de keuze van de raad van bestuur bevestigd. Dirk Fransaer, de huidige afgevaardigd bestuurder, heeft de organisatie de afgelopen 22 jaar geleid en zal binnenkort vertrekken. Neven heeft een brede achtergrond als bio-ingenieur en heeft gewerkt als consultant, COO en Chief of Staff. Ze was ook verantwoordelijk voor het COVID-beleid in het Brussels Hoofdstedelijk Gewest.

Inge Neven, de nieuwe CEO van VITO. (Foto: Vito)

Er is dus zeker sprake van vooruitgang in de productie en levering van singleuse systemen, maar het grondstoffentekort brengt nog wel onzekerheid met zich mee. Bij Hitma houden we de ontwikkelingen in de markt daarom goed in de gaten en kijken we naar alle mogelijkheden om de levertijden nog verder te verbeteren.

Rob Mijnsbergen

Sales team manager single-use technologie bij Hitma

Fluids Processing | nr. 2 | april 2023 7 KORT NIEUWS

COLUMN

Investeren in pyrolyseren en upgraden

SHELL KRAAKT AFVALPLASTICS TOT OLIE VOOR MONOMEREN

Shell investeert in de technologie van het Nederlandse techbedrijf BlueAlp om niet-recycleerbare afvalplastics te pyrolyseren. En in eigen technologie om de ruwe pyrolyse-olie te upgraden en er nieuwe, food-safe plastics uit te maken. Zo wordt steeds meer plastic circulair.

De bouw van pyrolysefabrieken en aanpalende R&D-inspanningen richten zich op twee verschillende inputstromen: grondstoffen van biologische oorsprong en afvalplastics. Voor beide stromen is

de pyrolyse-technologie inmiddels volop commercieel beschikbaar. Neem het Nederlandse BTG, dat zijn snelle-pyrolyse-techniek voor biomassastromen naar Zweden en Finland heeft uitgerold

(zie Fluids Processing, juni 2022). Het aantal spelers voor pyrolyse van plastics uit afvalstromen neemt ook toe, maar hier hebben toepassingen op commerciële schaal vooralsnog een minder groot volume. Schaalvergroting is echter essentieel om pyrolyse rendabel te maken.

GEVESTIGDE ORDE

Wat hierbij meteen opvalt is de band tussen de jonge pyrolyse-techbedrijven en de gevestigde chemie-orde. Het Amerikaanse Nexus Circular

8 Fluids Processing | nr. 2 | april 2023 PYROLYSE | Tekst: Pieter van den Brand | Beeld: Shell

In zijn stoomkraker Moerdijk gaat Shell pyrolyse-olie toepassen voor de productie van chemiebouwstenen als etheen en propeen.

gaat samen met Dow in de VS een fabriek bouwen voor de jaarlijkse verwerking van 26.000 Mton afvalplastic. In Europa is SABIC op Chemelot al langer in de weer met de bouw van een pyrolysefabriek bij zijn stoomkraker Olefins-4. Deze fabriek gebaseerd op de technologie van het Spaanse Plastic Energy zet afvalplastic om in synthetische olie, die na raffinage en verdere opwerking kan dienen als grondstof voor de productie van monomeren (etheen en propeen). In de nabijgelegen polymeerfabrieken worden daar polypropyleen (PP) en polyethyleen (PE) van gemaakt. De pyrolyse-fabriek is volgens planning in 2025 operatio-

neel (jaarcapaciteit: 200 kiloton). De Eindhovense startup Ioniqa vond vorig jaar in het Amerikaanse KTS een nieuwe partner, om jaarlijks 30 miljoen ton aan rPET te produceren uit afvalplastic.

OPLOSSING

Chemische recycling middels pyrolyse is volgens de deskundigen de aangewezen oplossing om de groeiende berg vervuild en niet-recyclebaar kunststofafval aan te pakken. Denk vooral aan gelamineerde plasticverpakkingen voor etenswaren. De sorteerders en mechanische recyclers hebben daar grote problemen mee. Enorme hoeveelheden

eindigen dan ook in de afvaloven. Pyrolyse brengt het plastic terug naar het oorspronkelijke materiaal (atoom), om weer nieuw plastic te produceren dat in aanmerking komt voor het verpakken van voedingsmiddelen, iets dat na mechanische recycling niet mag. Door circulaire plastics te gebruiken, vervalt bovendien de afhankelijkheid van aardolie en dat levert weer CO₂-reductie op.

BLUEALP

Ook Shell zoekt al langere tijd naar geschikte technieken om de kunststofketen te sluiten. Het bedrijf heeft het oog laten vallen op de technologie van BlueAlp, die sinds juni 2021 toegepast wordt in de fabriek van Renasci in Oostende. De fabriek aan de Belgische kust kan per uur zo’n 1.400 kilo afvalplastic verwerken en produceerde in een jaar tijd zo’n 760 ton pyrolyse-olie (omgerekend zo’n 975.000 liter) uit 17 kiloton afvalplastic. Dit is onlangs opgeschaald naar 70 kiloton. Net als SABIC wil Shell pyrolyse-olie toepassen als voeding voor zijn stoomkrakers. Shell verwerkt in zijn krakers in Norco (VS) en Moerdijk al pyrolyseolie, en nam vorig jaar een kwart van de aandelen in BlueAlp over. Het in 2014 door ingenieursbureau Petrogas opgerichte bedrijf heeft twee pyrolyse-units voor Shell Moerdijk ontworpen (verwerkingscapaciteit 60.000 ton afvalplastic), die naar verwachting in 2024 operationeel zijn. “De BlueAlp-technologie heeft zich commercieel bewezen en levert een goede kwaliteit pyrolyse-olie op. Om die reden is Shell investeerder geworden in BlueAlp”, licht Wim Derks toe, technoloog Base Chemicals op Shell’s Energy Transition Campus in Amsterdam. “Door van afvalplastics weer een grondstof te maken voor onze krakers, geven we deze afvalstroom een waarde. Inderdaad kijken we specifiek naar ‘niet-recyclebaar’ kunststofafval, omdat het zo uiteindelijk wel recyclebaar is, als je het dus pyrolyseert en schoonmaakt. Door een hogere waarde aan dit laagwaardige goedkope plastic te geven, is het waardevol om dit afval in te

Fluids Processing | nr. 2 | april 2023 9

Stoomkraker Shell Moerdijk met rechts de huidige mobiele pyrolyse-testunit.

Achterzijde van de stoomkraker met de pyrolyse-upgrader in aanbouw.

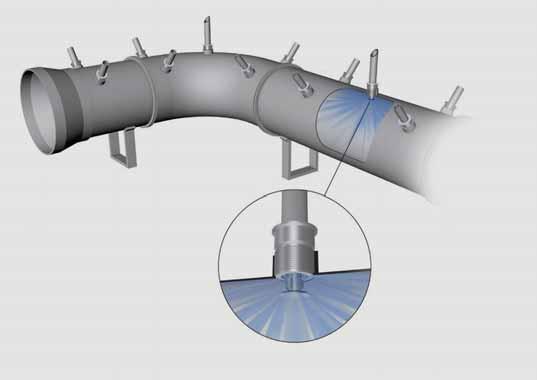

THE POPUP FAMILY POPS UP, CLEANS, DISAPPEARS

• Flush-mounted installation

• Pops up only for cleaning

• Perfect for confined spaces

PULSARME MEMBRAAN VLOEISTOFPOMPEN VAN KNF

TYPEN FP70, FP150, FP400 EN FK1100

Deze pomptypen behoren tot de nieuwe generatie membraanpompen van KNF met een zeer lage pulsatie maar met de traditionele voordelen van de membraanpomp zoals; zelf-aanzuigend, mag droog lopen, chemisch bestendig en lange levensduur.

TYPE FP400 TYPE FK1100 TYPE FP150 TYPE FP70 www.knf-verder.nl / www.knf.be +31 (0)30 677 92 40 / +32 (0) 3 871 96 24 PrestatiesFP70FP150FP400FK1100 Flow (l/min.)tot 0,850,2 – 1,50,4 – 40,6 – 12 Druk Max. (bar)2666 22-KN-AD 210x140mm indd 1 03-05-2022 09:44 www.lechler.be · www.lechler-sproeiers.nl

Kennis delen

www.fluidsprocessing.nl

zamelen, belandt het mogelijk minder in het milieu en kan de samenleving gebruik blijven maken van de voordelen van plastics in de toekomst. Kunststof is immer licht van gewicht en bovendien water- en luchtdicht”, zegt Derks.

NETTO-NUL AMBITIE

De ambities van Shell voor Moerdijk gaan ver. Het bedrijf wil er niet alleen de inzet van circulaire grondstoffen verhogen, het chemiepark zou over tien jaar ook een netto nul-CO₂-uitstoot moeten hebben. Het andere wapen in het vuur heet waterstof. Het bedrijf werkt aan plannen voor de bouw van een installatie die waterstof produceert uit de restgassen die vrijkomen bij andere productieprocessen op het park. Shell kan de energiedrager gebruiken om zijn industriële fornuizen in Moerdijk te verwarmen. Het bedrijf heeft overigens ook andere leveranciers van pyrolyseolie benaderd. Een eigen pyrolysefabriek is onderdeel van de plannen bij het opschalen van het gebruik van pyrolyseolie, maar mogelijk zijn investeringen voorlopig niet aan de orde.

IDEAAL NIET HAALBAAR

Na het pyrolyseproces ligt er overigens nog geen kant-en-klare grondstof. Daar is meer voor nodig. Het ideaal van een pyrolysefabriek die alle soorten plastic aankan en een olie produceert die direct inzetbaar is in de stoomkraker, is niet haalbaar. Polyesters en vocht in het afval zorgen bijvoorbeeld voor ongewenst zuurstof en een niet-optimale koolstof-waterstofverhouding. Stoomkrakers werken het best met schone koolwaterstoffen, met weinig zwavel, stikstof en zuurstof. Anders ontstaan ongewenste reacties en corrosie.

Langzaam kraken

Het pyrolyseproces van BlueAlp is gebaseerd op conversie. In een eerste stap wordt het geshredderde, gewassen en gedroogde kunststofafval verwarmd en gesmolten, waarna het onder atmosferische zuurstofloze condities op een temperatuur van 500-600 °C wordt gekraakt tot een olie (en een kleine koolfractie). De olie ondergaat een finetuning-stap in een destillatiekolom. BlueAlp heeft een aantal wijzigingen bedacht op het traditionele pyrolyseproces. Het belangrijkste verschil is het toepassen van ‘slow-cracking’. Door het plastic geleidelijk te verwarmen wordt elke aanwezige polymeersoort bij de meest optimale temperatuur gekraakt. Dit voorkomt het ‘overkraken’ van de koolwaterstoffen en optimaliseert zo de output – zowel kwantitatief als kwalitatief. Ook scheelt dit in energieverbruik en CO₂-emissies. De in het kraakproces aanwezige gecondenseerde gassen worden hergebruikt als brandstof in het proces. Voor het conversieproces zijn geen katalysatoren nodig, en ook dat scheelt weer in kosten. De technologie is voor alle kunststofsoorten geschikt, ook PU en PVC. Voor gebruik in de stoomkraker is een extra opwerkingsstap nodig. Reden voor Shell om eigen technologie in te zetten om de zuiverheid van pyrolyse-olie te verbeteren.

Wim Derks, Shell

SCHOONMAKEN

Als het pyrolyse-proces optimaal verloopt, is rond de 70% olieopbrengst uit plastic afval het hoogst haalbare, op basis van de koolstoffractie, aldus Derks. “PE en PP zijn de beste feedstock om te pyrolyseren. Deze kunststoffen geven de beste kwaliteit olie voor de

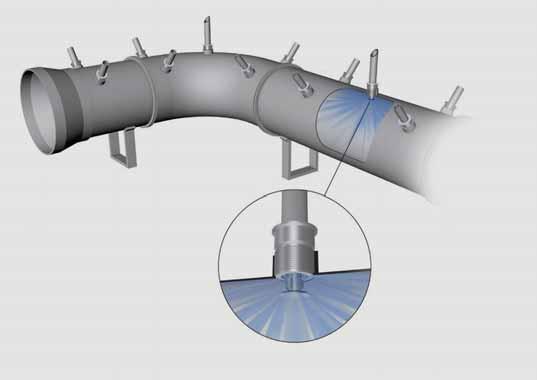

Tekening van de volledige pyrolyse-upgrader met extractiekolommen voor het wassen van de ruwe pyrolyse-olie.

stoomkraker. Maar er zitten nog kleurstoffen en andere additieven in. Andere plastics zijn niet geschikt, of geven zelfs problemen bij chemisch recyclen. PVC en PU zorgen bijvoorbeeld voor hoge chloor- en stikstof-waarden in de pyrolyse-olie. Deze zijn vervuilend voor onze stoomkrakers. Daarom moet de olie worden schoongemaakt.”

UPGRADING

In Moerdijk – en op de Pulau Bukom-site in Singapore, want Shell’s circulaire ambities kennen geen landsgrenzen – gaat het bedrijf daarom upgradinginstallaties bouwen voor de ruwe pyrolyse-olie (beide met een jaarcapaciteit van 50.000 ton, het equivalent van 7,8 miljard plastic tasjes). In Moerdijk is de bouw inmiddels begonnen, de installatie in Singapore moet in de loop van 2023 in bedrijf zijn. De upgrading-technologie komt uit de eigen keuken van Shell. Het upgrading-proces bestaat uit een aantal stappen, maar de belangrijkste stap is een extractieproces. “Hiermee worden alle ongewenste contaminanten uit de pyrolyse-olie gewassen. Het resultaat is een schone olie, die hoogwaardige koolwaterstoffen bevat”, legt Derks uit. Over de kneepjes van het extractieproces wil hij verder weinig kwijt. In de petrochemie worden al langer oplosmiddelen, zoals sulfolaan, ingezet voor de vloeistof-vloeistof-extractie van aromatische verbindingen, zoals benzeen en tolueen. De opgewerkte schone pyrolyse-olie levert volgens Derks in de stoomkraker hoge opbrengsten aan nieuwe chemiebouwstenen op, zoals etheen en propeen. ●

Fluids Processing | nr. 2 | april 2023 11 PYROLYSE

‘We kijken specifiek naar ‘niet-recyclebaar’ kunststofafval, omdat het zo uiteindelijk wel recyclebaar is, als je het dus pyrolyseert en schoonmaakt’

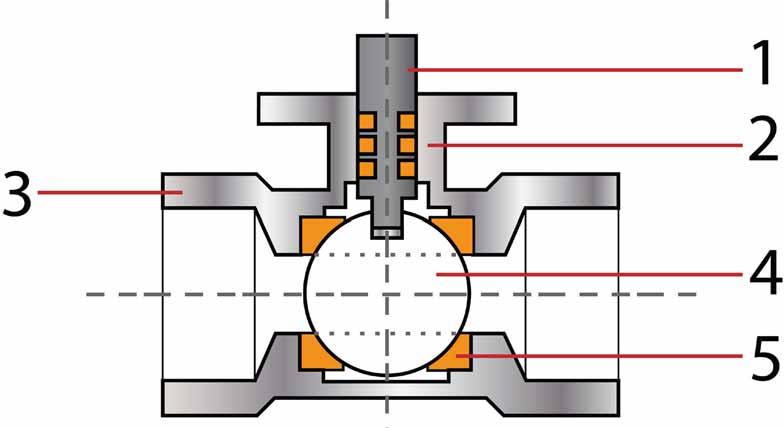

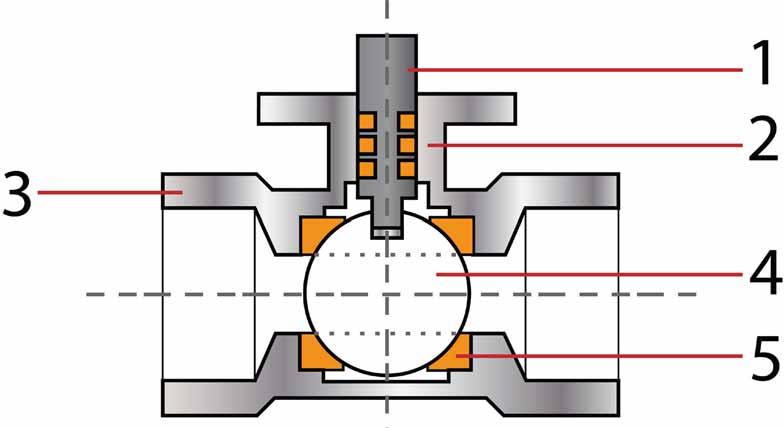

OPTIMASS x400 series –Coriolis massaflowmeters met Bluetooth®

• Hoge turndown ratio en meetnauwkeurigheid onder veeleisende condities, temperaturen van –200° tot +400°C en drukken tot 200 bar

• Met de OPTICHECK- app kunt u on-site uw KROHNE instrumenten verifiëren en monitoren, ook in Ex Zone 1

• krohne.com/safety

Discover the new generation of Schubert & Salzer pneumatic control valves with IO-Link positioner and learn about the future of valve technology. www.schubert-salzer.com Benefit from our experience to increase your success! Schubert & Salzer - Your Partner in the processing industries! RMIXX IS EEN MERK VAN RS CONTRACTING BV T +31 (0)524 52 27 22 E info@rs-contracting.nl I www.rs-contracting.nl POEDEROPLOSMACHINES DISPERGEERMACHINES STUWSTRAALMENGERS POEDER HANDLING EQUIPMENT ADVIES EN SERVICE ONZE NIEUWE RMY ONTDEK STUWSTRAALMENGERS Nieuw ontwerp Efficient mengen Onderhoudsvriendelijk Design conform EHEDG Hoogwaardige cartridge seals

products solutions services

van

krohne.link/optimass-nl Veilige en draadloze bediening

het instrument zonder procesonderbreking

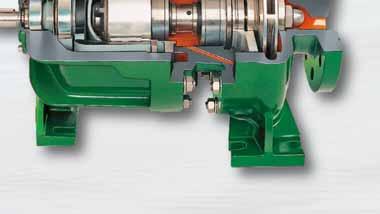

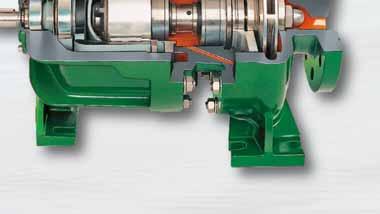

WANNEER KIEZEN VOOR EEN KOGELKRAAN?

Kogelkranen worden gebruikt voor het regelen van de stroming van vloeistoffen, gassen en dampen in de industrie. Ze worden veel toegepast, omdat ze duurzaam, betrouwbaar en makkelijk te bedienen zijn. Wat is een kogelkraan, hoe werkt hij, waar worden ze toegepast en hoe kies je de juiste kogelkraan?

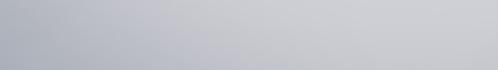

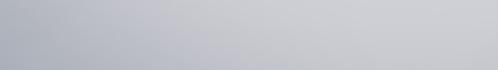

Een kogelkraan is een afsluiter van metaal, kunststof of composiet waarin een kogel met een gat in het midden de vloeistofstroom regelt. Het zijn kwartslagkleppen: de actuator hoeft maar 90° te draaien om de klep te openen of te sluiten. In gesloten stand staat de kogel met het gat loodrecht op de vloeistofstroom en blokkeert de stroom. Dit is ook van buitenaf te zien: de hendel staat dwars op de leiding. In open stand staat de kogel zo dat het gat in lijn ligt met de vloeistofstroom, en kan er vloeistof doorheen stromen. De hendel wijst dan in de richting van de leiding. Het bedienen kan handmatig, of met een elektrische of pneumatische aandrijving. Er zijn kogelkranen met volledige doorlaat en met standaard doorlaat, dus

met een doorlaat die even groot is als de leiding (maximale doorstroming; minimale beperking) of met een doorlaat die kleiner is dan de leiding (minder doorstroming; grotere drukval).

TOP 5 TOEPASSINGEN

Kogelkranen worden veel toegepast in de olieen gasindustrie omdat ze goed bestand zijn tegen hoge druk en hoge temperaturen, en omdat ze verkrijgbaar zijn in materialen die aan de eisen van deze industrie voldoen. Ook in waterzuiveringsinstallaties worden kogelkranen gebruikt, en in de chemische en farmaceutische industrie, mede omdat ze goed tegen corrosieve en abrasieve media kunnen en goed

reinigbaar zijn. Ze zijn verkrijgbaar in verschillende materialen, zoals PVC en roestvrij staal, om te voldoen aan de specifieke eisen van de toepassing. Daarnaast worden ze ook ingezet in verwarmings-, ventilatie- en airconditioningsystemen

SELECTIECRITERIA

Om de juiste kogelkraan te kiezen moet rekening gehouden worden met diverse factoren. Voor de materiaalkeuze – rvs, PVC, composieten – is de specifieke toepassing van belang, en met name de eigenschappen van het medium. Hoe viskeus, corrosief, abrasief, enzovoorts is het medium dat door de leiding stroomt? En minstens zo belangrijk, bij welke druk en temperatuur gebeurt dat? Daarnaast speelt uiteraard de maat een rol. Kogelkranen zijn leverbaar in allerlei maten, van kwartduims tot enkele meters. De juiste diameter hangt af van het debiet en de drukvereisten. De keuze voor handmatige of automatische aandrijving – met een handvat of hendel, of elektrisch of pneumatisch – heeft veel te maken met hoe vaak de klep bediend moet worden. Wordt de klep niet vaak gebruikt, dan is het kostentechnisch interessanter om een handmatig bediende versie te kiezen. Valt de keuze op een geautomatiseerde klep, dan hangt het type actuator meestal af van wat er in de buurt van de toepassing beschikbaar is, elektriciteit of perslucht. Een laatste factor die de keuze beïnvloedt is of de kogelkraan voldoet aan de normen, zoals API en ANSI. Dit garandeert dat de klep veilig en betrouwbaar is en de verwachte prestaties levert. ●

Tekst: Redactie Proces Media | Beeld: Tameson | AFSLUITERS

Fluids Processing | nr. 2 | april 2023 13

Ventielspindel (1), O-ring (2), behuizing (3), kogel (4), ventielzitting (5)

Doorsnede van een standaard kogelkraan.

BEDRIJVEN ZELF DEBET AAN TEKORT TECHNICI

Al 15 jaar is er een tekort aan technisch personeel in de industrie. Waarom blijft die schaarste bestaan? Jeroen Tijink, CEO van Techsharks, ziet dat bedrijven daar zelf een grote rol in spelen. De oplossing ligt volgens hem in goed werkgeverschap: een duidelijke bedrijfsvisie, een goede werksfeer en investeren in de opleiding van personeel.

Volgens het CBS waren er aan het eind van het tweede kwartaal 49.000 openstaande vacatures in Nederland.1 Engineers, operators, lassers en monteurs zijn gewild, maar moeilijk te vinden. Ook door de energietransitie groeit de vraag naar vakmensen. Zo werden er in 2021

ruim 72.000 warmtepompen aangeschaft in Nederland, maar zijn er veel te weinig monteurs die ze kunnen plaatsen en onderhouden.2 Volgens het Financieele Dagblad is de vraag naar vakmensen alleen al door de energietransitie bijna verdrievoudigd.3 Het tekort aan technisch

personeel is zeker niet nieuw, maar de uitdaging wordt wel steeds groter en urgenter. Waarom lijkt het bedrijven maar niet te lukken om de krappe arbeidsmarkt om te buigen? Over die vraag organiseerde ROVC Helmond een kennissessie.

14 Fluids Processing | nr. 2 | april 2023 PERSONEEL & OPLEIDING | Tekst: Ingeborg Abendanon | Fotografie:

Marco Vellinga

Jeroen Tijink, CEO van Techsharks, detacheringsbureau voor personeel in de maak- en procesindustrie.

KANSEN

Centrale vraag tijdens de sessie was hoe bedrijven omgaan met het arbeidsmarktprobleem en waar kansen liggen om het op te lossen. Een van de sprekers was Jeroen Tijink, CEO van Techsharks, een detacheringsbureau voor medewerkers in de maak- en procesindustrie. Een jaar of vijftien zit Tijink in deze branche en ook hij ziet dat de schaarste na al die jaren nog steeds niet opgelost is. Hij

Drie tips van Jeroen Tijink

1. Begin met een plan, de stip op de horizon. Maak duidelijk waar jouw bedrijf voor staat en gaat. Het zal je verbazen hoeveel medewerkers geen idee hebben waar jij naar toe wil.

2. Zorg dat je een leuk bedrijf bent waar mensen graag willen werken en waar collegialiteit en vriendschap samen kunnen gaan.

3. Ga regelmatig in gesprek met je medewerkers. Betrek ze bij jouw toekomstplannen en leg uit waarvoor ze het doen.

onderschrijft de stelling die tijdens de kennissessie werd geformuleerd: technische organisaties houden het tekort aan technici zelf in stand. “Jaren geleden spraken we ook al over de driehoek onderwijs-bedrijfsleven-politiek die niet goed op elkaar afgestemd was. Honderdduizend mensen die een toeristische of communicatieopleiding volgden, terwijl er een schrijnend tekort aan techneuten was. In dat opzicht zijn we nog niet veel opgeschoten.”

SLAP EXCUUS

Maar Tijink is ook stellig: bedrijven moeten de hand in eigen boezem steken. “Praten over een tekort is eigenlijk een slap excuus. Als je een goede werkgever bent, dan héb je geen last van schaarste. Ik snap dat veel bedrijven actief op zoek zijn naar dezelfde mensen als wij, maar ze blijven vissen in dezelfde vijver. Die strategie wordt de rode oceaan genoemd waarin de concurrentie groot is. Wij hebben bewust gekozen voor een blue ocean strategy, de onbekende en onontgonnen markt, waarin we ons als werkgever vernieuwend en innovatief hebben gepositioneerd. We zijn niet aan het shoppen op de korte termijn, we kijken samen met mensen welke technische opdrachten ze in de komende jaren willen doen. En bij welke bedrijven ze die graag zouden willen uitvoeren. Investeer in je employer branding is mijn advies. En begin dan eerst maar eens met gewoon een ‘gaaf bedrijf’ te zijn waar mensen graag willen werken. Het gaat niet alleen om het product dat je maakt, maar dat je je als bedrijf goed neerzet.”

STAP DIE WERKVLOER OP

Minstens zo belangrijk is het behouden van medewerkers die je met zoveel moeite hebt weten te vinden. Tijink: “Dan begint het eigenlijk pas. Ben je als organisatie in staat om de mensen mee te nemen in de plannen voor de toekomst?

Ik denk dat het daar bij veel traditionele, conservatieve bedrijven misgaat. De meeste mensen weten niet waar het bedrijf voor staat en gaat. Aan al die ondernemers zou ik willen zeggen: duik je organisatie in. Doe je stropdas af en stap

die werkvloer op. Ga praten met mensen en vraag wat ze van je vinden. Wat leeft er op die werkvloer. Ik denk dat menig CEO zich kapot gaat schrikken.”

IMAGO

Het imago van de maak- en procesindustrie wordt ook vaak aangevoerd als een reden waarom er te weinig mensen kiezen voor een technisch beroep. Op dat vlak ziet Tijink een kleine positieve ontwikkeling. “De laatste twee, drie jaar valt het me op dat er op basis- en middelbare scholen iets meer activiteiten worden georganiseerd om kinderen enthousiast te maken voor techniek. Het kan altijd meer, maar ik zie een verbetering. Dat heeft met name te maken met de automatisering van de industrie. Via allerlei spelletjes – gamificatie – op de iPad en de smartphone kun je jongeren meenemen in de wereld van techniek. Hebben we daar meteen morgen of overmorgen profijt van? Nee, maar op de lange termijn wel.” Imago speelt ook een rol bij de uitstraling van het bedrijf zelf. “Een ouderwetse fabriek met machines die er dertig jaar geleden ook al stonden en waar om de haverklap aan gesleuteld moet worden of een moderne, geautomatiseerde fabriek die door een ringetje gehaald kan worden... Dan hoef ik niet uit leggen waar een techneut graag wil werken.”

OPLEIDEN EN ONTWIKKELEN

Ook opleiding en ontwikkeling van medewerkers is volgens Tijink een lange-termijninvestering en moet onderdeel van goed werkgeverschap zijn. “Wij hebben veel mensen met mbo 3 en 4 in dienst. Voor ons zijn opleiding en ontwikkeling heel belangrijk. Wij willen dat onze mensen terechtkomen bij bedrijven die daar ook veel aandacht aan besteden. Ook dat is een vorm van binden en boeien. Investeer in je mensen zodat ze bij jouw bedrijf willen werken. Het kost tijd, aandacht en energie en je hebt niet gelijk morgen resultaat, maar werk ernaartoe. Ondernemers moeten veel meer nadenken over de toekomst en niet te veel focussen op het probleem van vandaag. Het korte-termijndenken moet een lange-termijnvisie worden, anders ga je de boot missen.” ●

1 https://www.cbs.nl/nl-nl/visualisaties/dashboard-arbeidsmarkt/vacatures/vacaturegraad-naar-bedrijfstak

2 https://www.volkskrant.nl/nieuws-achtergrond/enormevraag-naar-warmtepompen-toch-wint-het-apparaat-maarlangzaam-terrein~b19ac2a7/#:~:text=',-Freyan%20Bosma%20 5&text=Nederlanders%20schaften%20vorig%20jaar%20 72.300,populairste%20warmtebron%20in%20Nederlandse%20huishoudens.

3 https://fd.nl/bedrijfsleven/1454695/vraag-naar-vakmensenexplodeert-door-energietransitie-lnj2caNfrpqQ

Fluids Processing | nr. 2 | april 2023 15

‘Technische organisaties houden het tekort aan technici zelf in stand’

‘Begin eerst maar eens gewoon met een ‘gaaf bedrijf’ te zijn waar mensen graag willen werken’

FLUIDS PROCESSING WORLD

AMSTERDAM, NEDERLAND

Waterstofpoederfabriek

Op de terminal van Zenith Energy in het Amsterdamse havengebied verrijst de fabriek van Electriq Global om waterstofpoeder te maken op basis van groene waterstof, geproduceerd met stroom uit windenergie. Dit waterstofpoeder is met generatoren weer om te zetten in elektriciteit en biedt zo een alternatief voor activiteiten waarbij nu vervuilende dieselgeneratoren gebruikt worden, bijvoorbeeld tijdens de bouw. Waterstof in poedervorm heeft het voordeel dat het veilig is en dat er alleen water nodig is voor een reactie. Er zijn geen aansluitingen nodig, waardoor het onafhankelijk van het elektriciteitsnet kan worden toegepast. Dit wordt de eerste fabriek in zijn soort.

BOSTON, VS Baanbrekende kernfusiereactie

Softwarebedrijf PTC meldt dat zijn oplossingen voor computer-aided design (CAD) en lifecycle management zijn gebruikt door het Lawrence Livermore National Laboratory (LLNL) bij de ontwikkeling van de National Ignition Facility (NIF). Het NIF heeft onlangs een baanbrekende kernfusiereactie op gang gebracht, waarbij meer energie werd opgewekt dan verbruikt. Volgens zeggen van het NIF heeft de programmatuur een cruciale rol gespeeld bij dit geslaagde experiment binnen een zeer geavanceerde onderzoeksopzet. De netto-energieopwekking is mogelijk de opstap om de belofte van kernfusie als oneindige en schone energiebron waar te maken. Hier wordt al tientallen jaren onderzoek naar gedaan, maar ‘het nabootsen van de fusieprocessen in de zon’ blijkt technologisch zo’n uitdaging, dat de implementatie van deze volledig groene energiebron op basis van water nog even toekomstmuziek blijft.

Productie maakindustrie deels boven pre-coronaniveau

Het productieniveau van Europese fabrikanten is weer net zo hoog als voor de pandemie, blijkt uit een steekproef onder 100 technici in Nederland, 100 in Duitsland en meer dan 400 in het VK. Het onderzoek in opdracht van Essentra Components, dat gepubliceerd werd het tijdschrift The Engineer, laat zien dat bedrijven in Nederland en Duitsland het beter doen dan Britse. Bijna 9 van de 10 ondervraagde ingenieurs (87%) voor het rapport ‘Stand van zaken in de maakindustrie 2023’ stellen dat hun onderneming in ieder geval weer terug is op het productieniveau van vóór de coronapandemie, tegen 7 van de 10 voor hun Engelse collega’s. Opvallend is dat het herstel het meest overtuigend is in Nederland, waar meer dan de helft (55%) zegt dat het productieniveau hoger is dan ooit. Duitse en Nederlandse bedrijven lijken ook minder economisch te lijden hebben gehad van de pandemie, 44% van de respondenten geeft zelfs aan ten tijde van ‘corona’ vergelijkbaar of beter gedraaid te hebben. Ook het tekort aan personeel komt uit deze enquête naar voren, waarbij Nederlandse bedrijven melden mensen te hebben verloren. Tot slot geven de deelnemers aan bereid te zijn tot investeringen, hier zegt 80% plannen te hebben om geld uit te geven aan nieuwe technologieën.

16 Fluids Processing | nr. 2 | april 2023 INTERNATIONAAL | Tekst: Redactie Proces Media

MILTON KEYNES, VK

ALKMAAR, NEDERLAND

Waterstofketen van wind tot wiel

Er is € 11,8 miljoen subsidie voor de uitrol van het project ‘Waterstofketen van wind tot wiel’. Waterstofproducent Hygro en TNO ontvangen deze gelden om het hele traject van duurzame waterstofproductie tot en met de afzet in het wegtransport op gang te helpen. Hygro lanceerde als eerste bedrijf ter wereld het concept van de ‘waterstofmolen’, een windmolen met geïntegreerde elektrolyse om direct aan de molen waterstof te produceren. Volgens Jan Willem Langeraar, medeoprichter van Hygro ‘zal dit project niet alleen demonstreren wat de technische mogelijkheden zijn voor een efficiënte keten en betaalbare tankstations, maar ook aantonen dat duurzame waterstof onder de huidige regels concurrerend kan worden met diesel. Mits de overheid voldoende blijft stimuleren zal er door opschaling een verdere kostenreductie mogelijk worden, waardoor de transitie uiteindelijk vanzelf gaat.’ Bij dit project gaat er voldoende waterstof gemaakt worden om in de regio Noord-Holland 50 tot 80 op waterstof aangedreven elektrische vrachtwagens op groene waterstof te laten rijden. ●

ANTWERPEN, BELGIË

Nieuwe kraaktechnologie voor ammoniak naar waterstof

In de Antwerpse haven komt een proefinstallatie van Air Liquide voor het kraken van ammoniak (NH3) op industriële schaal. De ammoniak wordt gemaakt uit groene waterstof en dient als energiedrager voor later industrieel gebruik. Voordeel van ammoniak is dat het eenvoudig over lange afstanden te vervoeren is en logistiek geïntegreerd kan worden in bestaande ammoniakketen. De pilot plant gaat een nieuw proces combineren met de gepatenteerde technologieën van Air Liquide en moet in 2024 operationeel zijn. ●

VANTAA, FINLAND

Meten van gassen in kassen

Kooldioxidesensoren (CO₂-sondes) van het Finse Vaisala, specialist in monitoringsystemen, spelen een rol in het klimaatneutraal maken van de Nederlandse kassenbouw. Wetenschappers van Wageningen University & Research meten met deze sensoren al ruim tien jaar de kooldioxidegehalten in de onderzoekskassen. In veel kassen wordt aardgas verbrand om het CO₂-gehalte te verhogen, zodat planten er meer van kunnen opnemen, meer biomassa kunnen aanmaken en dus sneller groeien. De hierbij geproduceerde warmte is meestal in de zomer niet nodig, daarom wordt gezocht naar klimaatneutrale alternatieven, zoals het benutten van kooldioxide die de industrie als restproduct uitstoot. In 2005 werd voor het eerst kooldioxide aan de Nederlandse kassen geleverd via een leidingnet dat is aangelegd door Organic Carbon Dioxide for Assimilation of Plants (OCAP). Glastuinders betalen voor deze CO₂-voorziening, die voornamelijk geleverd wordt door een bioethanolfabriek. Voor een optimale CO₂-dosering ontwikkelde de WUR een simulatietool voor CO₂dosering – de ‘CO₂-viewer’ – om de effecten van de doseerstrategie op de teelt te kunnen voorspellen. Van de oudere modelsondes worden er nu 150 vervangen door een nieuwer model. Voor de kalibratie van die sondes – het bepalen of ze altijd de juiste waarden aangeven – wordt gebruik gemaakt van gecertificeerde referentiegassen met hieraan een draagbare CO₂-monitor (de Vaisala GM70) met een GMP252 CO₂-sonde gekoppeld. Dit is tevens een validatietool om geïnstalleerde sondes te controleren op hun werking. De uitgezonden 4-20 mA-signalen worden ingevoerd in ‘klimaatcomputers’ die zijn geprogrammeerd om de kassen automatisch te beheren. Vallen de kooldioxides buiten de gewenste bandbreedte, dan slaat het systeem alarm. Zo kan altijd naar een optimum in de kooldioxidebehoefte worden gestreefd.

Fluids Processing | nr. 2 | april 2023 17

Energietransitie vereist batterij aan onderzoeksfaciliteiten en materiaalkennis

WATERSTOFECONOMIE GETEST EN BEPROEFD BIJ KIWA NEDERLAND

Kiwa Nederland is Europees koploper in onderzoek naar veilige oplossingen voor de distributie en opslag van waterstof voor toepassingen in onder andere de automobielindustrie. Met de opkomende waterstofeconomie is er dringend behoefte aan veilige en betaalbare oplossingen. In Apeldoorn heeft Kiwa hiervoor alle faciliteiten.

Met de ambitieuze plannen van het kabinet om vanaf 2030 grootschalig groene waterstof te produceren voor industrieel gebruik met enorme windparken op zee, is het zonneklaar dat de waterstofeconomie aan de poorten rammelt. Het kabinet streeft ernaar dat al in 2030 zo’n 21 gigawatt uit wind komt, ongeveer 75% van het huidige elektriciteitsverbruik. Dit moet doorgroeien naar 50 gigawatt aan windvermogen in 2040 en 70 gigawatt in 2050. Dit overschot aan elektriciteitsproductie zal grotendeels worden ingezet voor de productie van groene waterstof op zee, zodat de industrie kan overstappen van gas op een klimaatneutraal alternatief.

IMPULS VOOR ONDERZOEK

Deze omwenteling naar een waterstofeconomie heeft een enorme impuls gegeven aan onderzoek en ontwikkelingen van technische systemen en installaties voor de veilige opslag, toepassing en landelijke distributie van waterstof. Bij Kiwa is daarom fors geïnvesteerd in onderzoeksfaciliteiten om op korte termijn prangende vragen vanuit energiebedrijven en de auto-industrie te kunnen beantwoorden. Want het moet natuurlijk wel allemaal bewezen veilig toegepast kunnen worden.

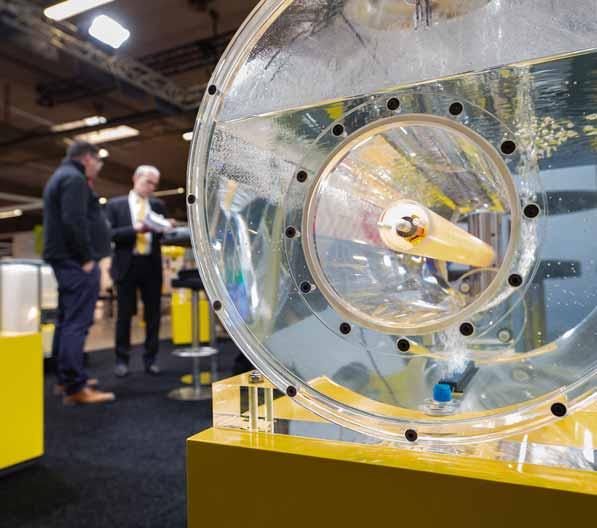

Paul Dijkhof, teamleader alternative fuels and pressure products (alternatieve brandstoffen en producten onder druk), is nauw betrokken bij het

testen van veilige opslagsystemen voor de automobielsector en de distributie van gas. Hij geeft een rondleiding door het waterstoflab, waar componenten voor auto’s, bussen en vrachtwagens die op waterstof rijden, beproefd worden. Dit gebeurt met enorme opstellingen, want de cilinders worden door de snelle technische ontwikkelingen steeds groter.

BATTERIJCAPACITEIT

De verwachting is dat waterstof voor mobiliteit in eerste instantie vooral voor de transportsector en het openbaar vervoer ingezet gaan worden. Daar is een logische reden voor, verklaart Dijkhof. “Zwaar transport zal er het meest gebruik van maken. Bij stadsvervoer en auto’s kun je er nog een batterij inzetten, bij zware voertuigen is het opladen en de hoeveelheid benodigde batterijen eigenlijk geen optie. Stel je een 18 meter lange trailer voor, een internationaal opererende, met een accu aangedreven vrachtwagen. Die zou een vijfde deel van zijn laadruimte kwijt zijn aan batterijcapaciteit en

18 Fluids Processing | nr. 2 | april 2023 R&D | Tekst: Vincent Hentzepeter | Fotografie: Foodnote

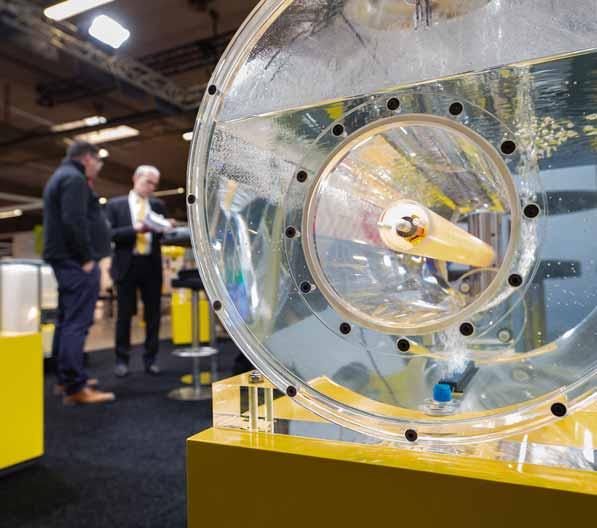

Paul Dijkhof, teamleader alternative fuels and pressure products, achter het bedieningspaneel van een van de bassins waarin onder hoge druk cilinders en tanks voor auto’s, bussen en vrachtwagens op waterstof beproefd worden.

opladen kost uren. Voor een pakketvervoerder als DHL is ’s nachts aan de oplader prima, maar grote logistieke bedrijven willen in één ruk 800 kilometer kunnen rijden en dan voltanken. Met waterstof kan dat en voor de logistieksector is het vergelijkbaar met de huidige situatie met bijvoorbeeld diesel en LNG, maar dan met een elektromotor die gevoed wordt met stroom die opgewekt is met waterstof via een brandstofcel.”

KEUZE

Hoe voertuigen en auto’s in de toekomst exact aangedreven gaan worden is nog ongewis, benadrukt Dijkhof. Er zijn nog te veel onzekerheden en het kan per land verschillen. “Als de energietransitie echt grote vormen aan gaat nemen, zullen de meeste kleine voertuigen elektrisch worden, de grotere gaan op waterstof draaien of op andere milieuvriendelijke varianten als DME, bio-LPG en/ of bio-methaan; denk ook aan het injecteren van diesel met waterstof. Nederland zal voor het een of het ander kiezen, naar het zich nu laat aanzien.”

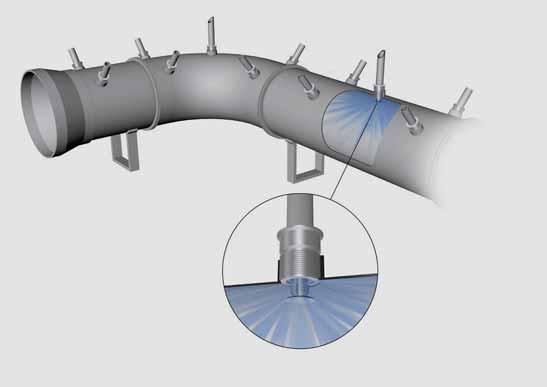

(VLOEIBAAR) WATERSTOFGAS TESTEN

Waterstof staat nog wel eens bekend als explosief en gevaarlijk. Dit klopt, maar dat geldt ook voor elke andere brandstof die niet veilig is opgeslagen of in installaties beheerst wordt. Daar zit dus geen verschil met de conventionele diesel- of benzinemotor. Wel is het zo dat waterstof een nieuwe toepassing is. Voor gebruik in leidingsystemen en motoren moet dus een nieuw beproevings- en certificatietraject bewandeld worden. “Fabrikanten moeten hiertoe een technisch dossier overleggen, zoals de notified body dit eist. Dat rapport moet afkomstig zijn van een geaccrediteerd testlab conform ISO 17025. Dat zijn wij als Kiwa.”

Dat geaccrediteerde onderzoek gebeurt in diverse testopstellingen die Kiwa in zijn ‘Waterstoflab’ heeft staan. Met LNG en CNG (compressed natural gas) is al de nodige ervaring opgedaan. Kiwa begon al in 2009 met het testen van LNG. LNG staat voor Liquified Natural Gas, ofwel aardgas dat cryogeen is gemaakt en een temperatuur heeft van -163 °C. Zo kan er meer energie meegenomen worden dan bij gecomprimeerd gas.

Van die LNG-expertise kan nu dankbaar gebruik worden gemaakt voor het testen van (vloeibaar) waterstofgas.

DRUKBESTENDIGHEID

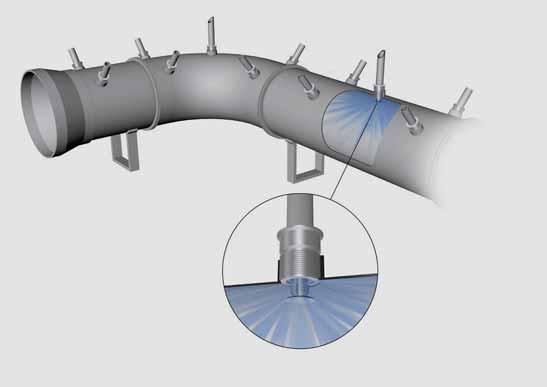

In een van de grote testhallen wordt in testbays onder meer beproefd of technische installaties bestand zijn tegen de enorme drukken die gecomprimeerde waterstof uitoefent, anders dan bij conventionele brandstoffen die gewoon vloeibaar zijn onder kamertemperatuur met bijbehorende dampdruk. “Wij letten specifiek op de drukbestendigheid van de aansluitingen van de koppelingen tussen de leidingen en de drukregelaar. Dit is waar de waterstof de brandstofcel ingaat en omgezet wordt in elektriciteit. Wij testen daartoe het hele deel van de aansluiting op het waterstoftankstation tot het gebruik in het voertuig. Er staat een druk van 700 bar op het brandstofsysteem(cilinders), en dus ook op de afsluiter, waar dit downstream na de drukregelaar onder de 60 bar ligt. Wat we ook kunnen testen is het direct injecteren van waterstof in een waterstofverbrandingsmotor, waarbij we kiezen voor extreme omstandigheden met veel wisselend vermogen.”

Fluids Processing | nr. 2 | april 2023 19

Deze opstelling kan tot 35MPa luchtdruk testen. Elders in het lab kan er getest worden tot 10,5MPa met waterstof of tot 110MPa met hydraulische drukken.

Tanks onder druk worden op diverse veiligheidsaspecten getest.

‘We verouderen bij temperaturen van -40 °C tot 120 °C conform de te verwachten motorbloktemperatuur’

TESTEN MET VLOEISTOF

De grote volumes, zoals opslagtanks, test het lab met vloeistof, om op een snelle manier de levensduur en het aantal vulcycli van een voertuig te simuleren. “De componenten testen we wél echt met waterstof. Dat testen met een vloeistof heeft ook te maken met veiligheid hier in het lab: zou je met zulke hoeveelheden waterstof gaan werken, dan zit daar meer gevaar aan dan met vloeistof.” Bovendien is met water testen energiezuiniger. “Een 350 liter tank met waterstof op druk zetten en dat er weer vanaf halen, kost heel veel energie, omdat je het gas moet comprimeren. Hoge druk erop zetten met een vloeistof kost veel minder energie en is veiliger, mocht er breuk op treden.” Hydraulisch testen is een prima alternatief. “We gebruiken geen water maar een hydraulische vloeistof. Het uitzet- en krimpgedrag is vergelijkbaar bij onderzoek aan tanks. Test je de leidingen en drukregelaars met waterstof, dan kun je met

veel minder volume toe, dus is het veilig en haalbaar dit zo te testen.” Effecten van beschadigingen van tanks test Kiwa ook. “Gascilinders testen we door een valtest of door krassen te maken, voor waterstof zijn die 20 cm lang tot 3 mm diep. Ook doen we lek- of permeatiemetingen, waarbij de cilinders met waterstofgas gevuld worden en lekwaardes gemeten worden. Deze testen duren soms wel een maand.”

EXTRA VEILIGHEIDSMARGE

Kiwa heeft veel ervaring opgedaan met het testen van installaties die op methaan werken, ofwel aardgas. Omdat H2 een veel kleiner molecuul is dan CH₄ gelden er extra eisen aan de lekdichtheid. “Bestaande applicaties die gasdicht zijn voor methaan hoeven dat voor waterstof niet te zijn. Op den duur kunnen kneldelen – koppelingen – door ‘druk op, druk af’ gaan lekken, dat is een extra aandachtspunt.” Uiteraard wordt er onder hogere drukken getest dan in de operationele situatie. “We gaan tot 1.050 bar ofwel 105 MPa. Een tankstation heeft 700 bar (70MPa) waterstofdruk. De normale druk om te testen is 875 bar (87,5 MPa), dit is anderhalf keer 700 bar (= 1.050 bar) en als extra veiligheidsmarge vereist om systemen te testen die werken met waterstof onder druk.” ●

Verouderingstesten voor een veilige waterstofeconomie

Metalen componenten kunnen versneld verouderen door waterstof. En alles wat als veilig en lekdicht beproefd is voor methaan, hoeft dat voor het kleinere waterstofmolecuul niet te zijn. Kiwa onderzoekt met diverse stress-testen of technische onderdelen veilig in gebruik zijn voor waterstoftoepassingen, zodat ze gecertificeerd kunnen worden.

Bij een motor op waterstof zijn de temperatuurverschillen tussen tanktemperatuur en verbrandingstemperatuur hoger dan bij fossiele brandstoffen, ook al wordt de motor zelf een stuk minder heet. De consequenties daarvan voor de veiligheid test Kiwa uitvoerig. Paul Dijkhof, teamleader alternative fuels

and pressure products: “We verouderen bij temperaturen van -40 °C tot 120 °C conform de te verwachten motorbloktemperatuur. Bij het vullen van een waterstoftankstation is de temperatuur -40 °C, dus de componenten komen daar ook mee in contact. Overigens is die -40 °C ook de temperatuur voor arctische systemen waar we sowieso al op testen. Metalen mogen niet krimpen en gaan lekken als ze zo koud worden. 120 °C is de gangbare temperatuur van componenten om op te testen in de automotive sector, want dat komt van de verbrandingsmotor af, bij een waterstofcilinder is dat hooguit 85 °C.”

LEKDETECTIE

Het testen van injectoren en drukregelaars gebeurt met klimaatkasten, voor en na veroudering van de componenten. “We testen op gaslekken bij een heel scala van temperaturen en drukken, we testen koud, heel warm, maar de bulk is bij kamertemperatuur.”

De effecten van grote temperatuurschommelingen worden nagebootst met combinaties van shockvriezers en ovens. “Die gaan in enkele seconden van -40 °C naar 120 °C; doe je dat in een cyclus, dan kun je componenten in één dag testen in plaats van weken, interessant voor producten waar je van thermische shocks veel effect kunt verwachten. Denk aan spuitgegoten delen waar, op de plek waar lagen samenkomen, zwakke plekken kunnen zitten die bij grote temperatuurwisselingen gaan scheuren en krimpen.”

VAN IJSBAD NAAR WARM BAD

De thermische beveiliging op cilinders test Kiwa door ze van een ijsbad naar een warm bad te verplaatsen “Dan kun je zien of de beveiliging heel blijft.” Bij een waterstofvoertuig werkt dat zo: “In het component zit een glazen buisje met vloeistof dat meestal kapotgaat bij 110 °C; dat knapt bij een autobrand en laat dan het waterstofgas afblazen, zodat de tank niet kan ontploffen.” Verder worden ook alle elektronische componenten, bijbehorende omkastingen, leidingen en slangen op diverse manieren (versneld) op deugdelijkheid en duurzaamheid getest. Hier bovenop komen de schudproeven. “Bij de vibratietesten worden onderdelen getest in een range van 0 en 500 Hz, je zoekt de resonantiepunten op, laat het daarop shaken en kijkt daarna of ze nog lekdicht zijn.”

ZOUTSPRAY

Corrosiebestendigheid wordt met een zoutnevel onderzocht. “Zoutspray zorgt voor versnelde testresultaten. Een auto is ontworpen voor minimaal 20 jaar onderhoud, we testen op 120 uur, 500 uur, 2.400 uur, en zijn dus een aantal maanden bezig om de effecten op het materiaal vast te stellen. Honderd dagen is de grens voor de bepaling van de corrosie op componenten onder het voertuig. Daarna gaan we op lekken testen. Een foute combinatie van ijzeren aluminium met wat oxide erbij kan leiden tot een mooie zuurstofaanvreting.”

20 Fluids Processing | nr. 2 | april 2023 R&D

Met deze testbank kunnen kranen en afsluiters dynamisch getest worden voor het aantal open- en sluitbewegingen.

‘We kiezen voor extreme omstandigheden met veel wisselend vermogen’

Corrosiebestendigheid wordt met een zoutnevel onderzocht.

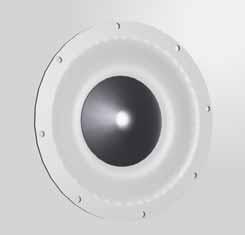

RADARMETING VOOR HYGIËNISCHE

TOEPASSINGEN

Met radartechnologie kunnen fabrikanten het niveau in tanks contactloos meten. In de food en farma is dit een groot voordeel, want de sensor komt nooit in aanraking met het product, wat de hygiëne garandeert. Dit verhoogt ook de uptime van de proceslijn, want stilleggen van de productie vanwege hygiëneproblemen is verleden tijd. Ook kan met radar het niveau continu afgelezen worden, zodat de actuele inhoud van de tank altijd bekend is en gebruikers 100% zekerheid hebben over de voorraad. Een ander voordeel van radarsensoren is dat ze na installa-

KOGELKRAAN MET GEÏNTEGREERDE VERWARMINGSMANTEL

tie nooit gekalibreerd hoeven te worden. De radarsensoren van VEGA zijn uitgerust met bluetooth. In combinatie met de VEGA Tools-app – die op elke smartphone of tablet draait – is instelling, weergave en diagnose op afstand mogelijk, tot wel 50 meter. VEGA staat op 12 en 13 april op Food Technology 2023 in de Brabanthallen, Den Bosch, standnr. F61.

Vega +31 (0)33 4502502 info.nl@vega.com www.vega.com

Hartmann Valves introduceert een kogelkraan met geïntegreerde verwarmingsmantel. Voordeel van een verwarmingsmantel is dat media minder viskeus worden, pompen minder hard hoeven te werken en er minder schade ontstaat door stollingen in pijpleidingen en kleppen. Om het medium te verwarmen worden meestal dubbele mantels aan de buitenkant van het klephuis gelast. Dat is met het ontwerp van Hartmann niet nodig. Bovendien verbetert de ingebouwde mantel de warmteoverdracht, omdat de afstand tussen verwarmingsmedium en procesmedium korter is. De kogelkraan heeft een gasdichte metaal-op-metaal afdichting, die zelfs bestand is tegen vaste stoffen in het medium, zoals zwavelcement in vloeibare zwavel. Volgens de fabrikant bespaart de kogelkraan

Kogelkraan met ingebouwde verwarmingsmantel van Hartmann.

daarnaast ruimte en is eenvoudig te installeren.

Hartmann

+49 5085 9801-0

info@hartmann-valves.com

www.hartmann-valves.com

MANAGEMENT BUY-OUT VAN DER KOOY

niveaumeting.

NIEUWE COO EN CFO BIJ GPI GROUP

Gpi Group heeft een nieuwe COO en CFO benoemd die het directieteam van de G-i Group – aangestuurd door co-CEO’s Fred Boere en Arno Rodenburg – gaan versterken. Doel is de kennisdeling en aansluiting tussen de verschillende werkmaatschappijen te optimaliseren. Chief Operations Officer Gerard Blok heeft sinds 2011 in verschillende functies bij het bedrijf gewerkt. Blok gaat zich vooral bezighouden met de optimalisatie van de structuur en procedures van de werkmaatschappijen en de

samenwerking van de verschillende bedrijven binnen de klantprojecten. Chief Financial Officer Tjibbe Steenstra werkt relatief kort bij Gpi, sinds 2021. Met zijn kennis van het financiële speelveld, de interne bedrijfsprocessen en de markt waarop Gpi actief is gaat hij het financiële beleid van de Gpi Group verder professionaliseren.

Gpi Group +31 (0)348 559 800 https://gpi-tanks.com

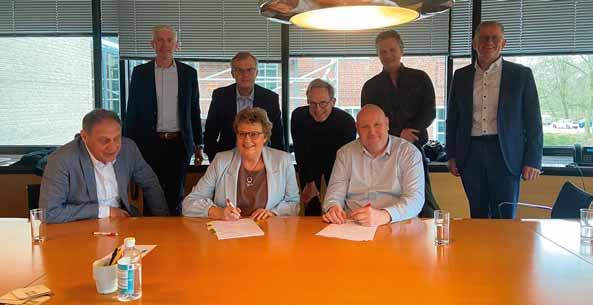

CEO Annette van der Kooy heeft haar aandelen in het gelijknamige familiebedrijf verkocht aan twee leden van het managementteam en een groothandel. Reden voor de verkoop is dat er binnen de familie geen opvolging is. Van der Kooy is internationaal actief in de in- en verkoop en recycling van plantaardige en dierlijke oliën en vetten en de productie van tweede generatie biobrandstoffen. Daarnaast doet het bedrijf tankreiniging, verhuur van mobiele stoomketels en biedt het 24/7 hulp bij calamiteiten. Kopers van de aandelen zijn manager operations Benno Ruiterman, die al 25 jaar bij Van der Kooy werkt, en commer-

cieel manager Sebastian Exenberger die er 7,5 jaar werkt. De groothandel die een belang neemt in Van der Kooy is Den Hartog, actief in hernieuwbare brandstoffen en smeermiddelen. Voor Den Hartog past deze stap in de transitie naar niet-fossiele brandstoffen en is onderdeel van zijn vergroenings- en diversificatie-strategie. Na de buy-out gaat Van der Kooy door onder dezelfde naam.

Van der Kooy +31 (0)88 369 4240 info@vdkooy.nl

www.vdkooy.nl

Fluids Processing | nr. 2 | april 2023 21 MARKT NIEUWS

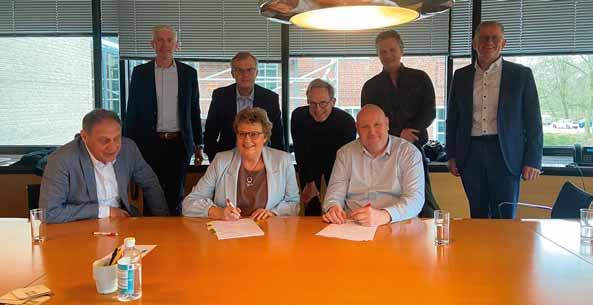

Ondertekening van de management buy-out bij Van der Kooy bv.

VEGA radarsensor voor

COMPACTE DRUKTRANSMITTERS

AFVALWATERDOMPELPOMP VOOR DRUKRIOLERING

Hitma introduceert de Barksdale

BoT-serie digitale druktransducers. Deze druktransmitters zijn ontworpen voor het bewaken en regelen van druk in gasinstallaties, mobiele hydraulische apparatuur en voertuigen. De BoT-serie kan samengesteld worden uit 55 beschikbare standaardopties, maar kan ook helemaal op maat worden gemaakt. De transducers hebben volledig aanpasbare drukbereiken op mechanische of elektrische verbindingen. Ze zijn stevig gebouwd, maar 28% kleiner dan standaard analoge

elektronische producten. Ze kunnen meer dan 10 miljoen drukcycli doorstaan. De transducers hebben een hoge nauwkeurigheid (0,25%) en lage offsetfout bij nuldruk en zijn beschermd tegen hameren en spikes tot 23 keer de werkdruk. De C-uitvoering met keramische sensor is de laagste in prijs met een iets minder hoge nauwkeurigheid, maar geschikt voor standaard industriële applicaties tot 400 bar. De P-uitvoering met een piëzo-element biedt meer nauwkeurigheid en is robuuster, wat hem geschikt maakt voor bijna elke toepassing tot 600 bar. De speciale W-uitvoering heeft een volledig gelast rvs membraan waardoor deze geen O-ringen heeft die kunnen slijten en het medium maar met één materiaal in contact komt. De W-uitvoering is beperkt tot 200 bar.

Hitma

+31 (0)297 514 614 info@hitma.nl www.hitma.nl

80GHZ-RADARSENSOREN VOOR NIVEAUMETING

De Micropilot FMR60B en FMR62B

niveausensoren van Endress+Hauser zijn bestand tegen agressieve media, extreme procestemperaturen tot 450 °C en kunnen zelfs op moeilijk bereikbare meetpunten uitgelezen worden. Dit maakt ze zeer geschikt voor de chemische en olie- en gasindustrie. De Ethernet-ALP communicatietechnologie in deze sensoren zorgt ervoor dat procesinstallaties klaar zijn voor digitalisering. De contactloze sensoren geven nauwkeurig aan wat het niveau is in grote tanks, reactoren en reactorvaten. Keramische procesisolatie en een extra glazen afdichting beschermen tegen gevaarlijke stoffen. Een detectiefunctie voor onderspanning voorkomt gevaarlijke omstandigheden in de installatie. Bij een storing verandert het kleurenscherm van groen naar rood, zodat de gebruiker mogelijke gevaren in één oogopslag ziet. Installatie, ingebruikname en bediening is volgens de fabrikant eenvoudig. Analyses,

controles, onderhoudswerkzaamheden en functiecontroles kunnen op afstand worden uitgevoerd op een smartphone of tablet.

Endress+Hauser

+31 (0)35 695 8611

info.nl@endress.com

www.nl.endress.com

Wilo lanceert drie nieuwe versnijdende afvalwaterdompelpompen: de WiloRexa PRO-S, Wilo-Rexa FIT-S en WiloRexa MINI3-S. Alledrie zijn bedoeld voor het afvoeren van afval- en rioolwater in gebouwen. De pompen hebben radiale roestvrijstalen schoepen en breken dankzij de dubbele schaarwerking vaste stoffen in kleine stukjes. Dit voorkomt verstopping. De serie heeft een nieuwe, efficiënte hydrauliek, waardoor kleinere leidingen gebruikt kunnen worden, wat scheelt in installatie- en onderhoudskosten. De lichte Wilo-Rexa MINI3-S is geschikt voor woningen en kan aangesloten worden via het stopcontact. De Wilo-Rexa FIT-S is bedoeld voor commerciële gebouwencomplexen. en maakt een drukafvoer volgens EN 12050-1 mogelijk. De Wilo-Rexa PRO-S, die extra goed bestand is tegen verstopping, voldoet ook aan EN 12050-1. Daarnaast is deze goedgekeurd voor ATEX-zone 1 en 2 en daarmee geschikt voor commerciële en gemeentelijke toepassingen. Alle drie de series zijn voorzien van cloudintegratie (Nexosintelligentie). Dit maakt monitoring en bediening op afstand mogelijk. Door het juiste debiet in de verzamelleidingen

en gemeentelijke toepassingen.

in te stellen, worden afzettingen en verstoppingen in het volledige drukafvoernetwerk voorkomen.

Wilo

+31 (0)88 945 6000 info.nl@wilo.com www.wilo.com

ONLINE POMPVERHUUR

Gorman-Rupp heeft onlangs ArchyRental.nl gelanceerd. Volgens het bedrijf maakt Archy het huren van een professionele pomp gemakkelijk en snel. Op ArchyRental.nl staan honderden mobiele pompsets. Zelfaanzuigende centrifugaalpompen en membraanpompen, aangedreven door een elektromotor of door

een verbrandingsmotor. Bijna alle soorten pompen en hun toebehoren zijn er te vinden. Mocht de gewenste pomp toch niet online staan, dan is een belletje voldoende om het te regelen. Voor klanten die niet weten welke pomp geschikt is voor een specifiek project, adviseert Archy bij de keuze.

Gorman-Rupp

+31 (0)85 773 0080

https://archyrental.com

22Fluids Processing | nr. 2 | april 2023 MARKT NIEUWS

De Wilo-Rexa PRO-S is geschikt voor commerciële

V.l.n.r. de Wilo-Rexa MINI3-S, de WiloRexa FIT-S en de Wilo-Rexa PRO-S afvalwaterdompelpompen.

Barksdale BoT-serie compacte, digitale druktransducers.

Micropilot FMR60B radarsensor van Endress+Hauser.

IN DE KOMENDE NUMMERS

● Wageningen Universiteit wereldwijd voorop in algenkweek.

● Fermentatie sleuteltechnologie voor circulariteit.

● Ronde tafel duurzaamheid: adviezen van experts over een lagere klimaatvoetafdruk.

De volgende uitgave van Fluids Processing verschijnt op 6 juni 2023. Mis ‘m niet!

14 april 2023

Draadloos meten, registreren, bewaken in één cloudoplossing online

Webinar van een uur, georganiseerd door Hitma, over het MySirius-dataregistratiesysteem van fabrikant JRI. Draadloos temperatuur en luchtvochtigheid meten, registreren en realtime bewaken in de cloud. Voor het bewaken van koelkasten, vriezers, stoven en andere transport- en opslagomstandigheden in de food, farma, labs en ziekenhuizen.

17-18 april 2023

CIP - Innovatieve reinigingstechnieken

Utrecht

26-28 September 2023

Powtech

Neurenberg (D)

Driedaagse megabeurs voor de hele procesindustrie. Interessant voor elk bedrijf dat gassen of vloeistoffen, poeder, granulaten of stortgoed verwerkt.

6-9 november 2023

Aquatech

Amsterdam

Internationale vakbeurs over proces-, drink- en afvalwater. Prima netwerkgelegenheid met naar verwachting meer dan 20.000 professionals uit de watersector.

28-30 november 2023

Rotterdam Processing Week 2023

De najaarsvakbeurzen Solids, Pumps & Valves en M+R gaan verderonder de vlag van de Rotterdam Processing Week, meldt beursorganisator Easyfairs. De week wordt van 2 tot en met 6 oktober 2023 in Rotterdam Ahoy gehouden. Doel is een nieuw platform in Nederland te creëren, dat technologische ontwikkelingen, kennisopbouw- en uitwisseling aan elkaar knoopt en verbindt met de beroepsbeoefenaren. Binnen deze week vinden de vakbeurzen Solids, Pumps & Valves en M+R gelijktijdig op 4 en 5 oktober plaats. Het is de zevende keer dat deze beurzen in Rotterdam gehouden worden. De rest van de week staat vol activiteiten met focus op verduurzaming. Volgens Easyfairs staan de technologieën voor “schone energie, minder CO2 uitstoot, afval als grondstof gebruiken, restwarmte leveren en een hub zijn voor waterstof staan nog in de kinderschoenen en zijn te duur. Een bezoek aan de Rotterdam Processing Week geeft antwoord op de vraag hoe gewerkt kan worden aan een klimaatneutrale, circulaire én digitale asset voor zuiniger en efficiënter produceren.”

www.rotterdamprocessingweek.nl, www.solidsrotterdam.nl, www.pumpsvalves.nl, www.mrprocessing.nl.

2-daagse cursus van Burggraaf & Partners over Cleaning in Place voor producenten en machinebouwers in de food, feed en farma. Alle nieuwe automatische reinigingssystemen komen aan bod, niet alleen voor leidingen en tanks, maar ook voor open systemen zoals transportbanden, afvulmachines of andere apparatuur.

BrauBeviale

Neurenberg (D)

Grote vakbeurs voor de drankensector. Ooit begonnen als bierbeurs, bestrijkt de beurs inmiddels de hele drankenindustrie en de hele keten van grondstoffen, productietechnologie en apparatuur, tot verpakking, accessoires en marketing.

NIVEAU SENSOREN

VOOR FLUIDS

OP BASIS VAN RADAR, VLOTTER, ULTRASOON, MAGNETOSTRICTIEF, HYDROSTATISCH, CAPACITIEF, TRILVORK

Fluids Processing | nr. 2 | april 2023 23 AGENDA

+31 (0)78 - 681 39 77 | info@lansnivotherm.nl

| www.lansnivotherm.nl

E:

W:

UW PARTNER IN ULTRASOON

INSTRUMENTEN

Lek Detectie

Lager Conditiebewaking

Lager Smering

Condenspot & Afsluiter

Elektrische Ontladingsdetectie

TRAINING

CAT I & CAT II Ultrasound Training

On-site Implementatie Training

TECHNISCHE ONDERSTEUNING

Kostenloze ondersteuning & software

Online Training

Kostenloze toegang tot onze kenniscentrum (webinars, artikelen, tutorials…)

T:

NEEM CONTACT OP MET UE SYSTEMS VOOR EEN DEMONSTRATIE UE SYSTEMS Windmolen 20 7609 NN Almelo The Netherlands

+31-546-725125

info@uesystems.eu

www.uesystems.eu

VEILIGHEID

Veilig werken aan windturbines

SMART MAINTENANCE

Smart Industry Fieldlabs jagen slim onderhoud aan

BRANDVEILIGHEID

Opslag lithium batterijen moet veiliger

2 APRIL 2023

Snel weer up and running.

Geen lange downtime. Door onze uitgebreide voorraad elektronische modules en specialistische reparatieservice bent u binnen no-time weer up en running. We helpen u bij het minimaliseren van storingen en het verlengen van de levensduur van bestaande elektronische modules.

UNIS Group #1 in Industriële Elektronica.

We bieden specialistische diensten zoals risicoanalyse, beheer reserveonderdelen, inventarisatie en evaluatie, on-site service, verkoop en reparatie van industriële elektronica.

www.unisgroup.nl sales@unisgroup.com +31 566 62 44 62 Kostbare downtime

defecte elektronica?

door

Meer weten? www.unisgroup.nl

28 VEILIGHEID VEILIGHEID BEWAKEN BIJ BOUW WINDPARK OP ZEE

Bij de aanleg van een nieuw windpark op de Noordzee leveren Mennens en Certex UK de inspecteurs die het materieel voor installatie en na oplevering van de turbines inspecteren.

30 SMART MAINTENANCE

33

SMART

INDUSTRY FIELDLABS DRIJVEN DIGITALISERING INDUSTRIE

In 2014 trapten FME, KvK, TNO en het ministerie van EZ het programma Smart Industry af, bedoeld om het innoveren en digitaliseren van producten, processen, diensten en bedrijfsmodellen te stimuleren. In Smart Industry Fieldlabs ontwikkelen bedrijven en kennisinstellingen samen nieuwe oplossingen. Van de 50 fieldlabs hebben er zeker 8 betrekking op onderhoud.

BRANDVEILIGHEID

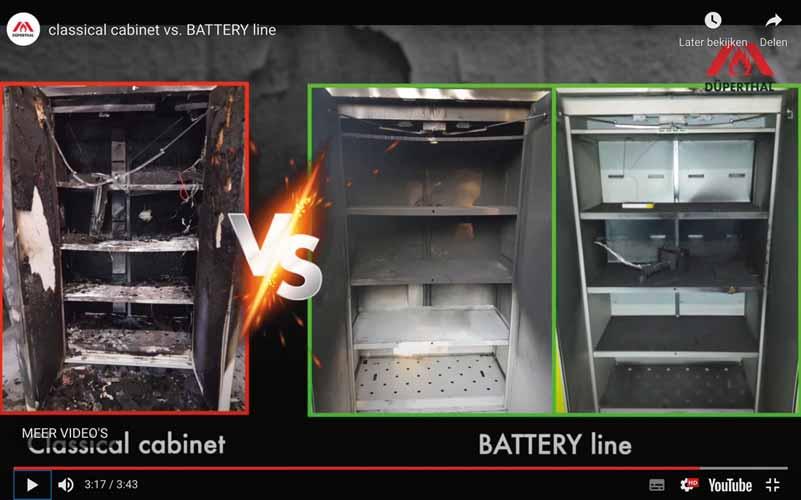

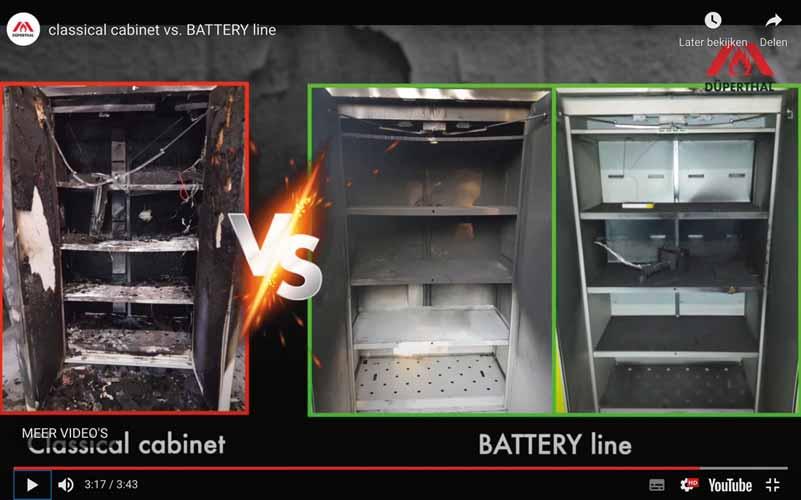

OPSLAG LITHIUM BATTERIJEN MOET VEILIG

Er liggen steeds meer lithium-ion batterijen in bedrijven, die eigenlijk in een veiligheidskast horen. Ze zien er onschuldig uit, maar kunnen spontaan in brand vliegen. Vooral met meerdere draadloze apparaten en accu’s bij elkaar is zelfontbranding een levensgroot risico. Veiligheidskasten voor accu’s zijn de enige oplossing.

Maintenance Benelux is een uitgave van Proces Media bv Verschijnt 6 x per jaar.

Redactieadres

Proces Media

Marktplein 2

1421 AC Uithoorn

+31 (0)297 22 3462 redactie@maintenancebenelux.nl

Hoofdredactie

Vincent Hentzepeter

+31 (0)6 2059 2436 vincent@procesmedia.nl

Eindredactie

Mischa Hoyinck mischa@procesmedia.nl

Vormgeving Frizzon bv, Arnhem

Met medewerking van: Hans van Eerden, Marjan Hammink

Druk

Veldhuis Media, Meppel

Sales

Erik ten Haaf

+31 (0)297 22 3462

+31 (0)6 1003 1781 erik@procesmedia.nl

Debbie van den Dool en Marion van Sinderen +31 (0)316 22 7155 sales@procesmedia.nl

Abonnementen abo@procesmedia.nl

+31 (0)297 22 3462

Abonnementsprijs 2023

Voor de Benelux: € 140 (excl. 9% btw).

Overig buitenland: op aanvraag. Losse nummers: op aanvraag. Er geldt een opzegtermijn van een maand voor het einde van de lopende abonnementsperiode. Bij niet tijdige opzegging wordt het abonnement automatisch met een jaar verlengd. Uitsluitend schriftelijke opzeggingen worden geaccepteerd.

Uitgever: Proces Media bv, 1421 AC Uithoorn © 2023, Proces Media bv Niets uit deze uitgave mag worden verveelvoudigd, opgeslagen in een geautomatiseerd gegevensbestand of openbaar gemaakt worden in enige vorm of op enige wijze, hetzij elektronisch, mechanisch of door fotokopieën, opname of op enige andere manier, zonder voorafgaande schriftelijke toestemming van de auteur en/of de uitgever.

ISSN: 2352-0027

INHOUD

28 33 30 Maintenance Benelux | nr. 2 | april 2023 27

© Proces Media bv

Mennens en zusterbedrijf Certex UK verzorgen gedurende de bouw van windpark Hollandse Kust Noord de inspectie van hydraulische systemen, valbeveiligingsoplossingen, hijs- en hefmiddelen en persoonlijke beschermingsmiddelen (PBM).

VEILIGHEID BEWAKEN BIJ BOUW WINDPARK OP ZEE

Bij de bouw van een nieuw windpark op de Noordzee leveren Mennens en Certex UK inspecteurs die het materieel voor installatie en na oplevering van de turbines inspecteren.

Het consortium CrossWind, een joint venture van Shell en Eneco, gaat op de Noordzee een offshore windpark bouwen met een geïnstalleerd vermogen van 759 MW. Het park kan jaarlijks minstens 3,3 TWh leveren en bestaat uit 60 turbines. Tij-

dens en na de bouw van het Windpark Hollandse Kust Noord zorgen Mennens en Certex UK voor de veiligheid van mens en materiaal. De specialisten in staalkabels, hijs- en hefmiddelen en veilig werken op hoogte zorgen er onder meer voor dat

de turbines voldoen aan geldende wet- en regelgeving op het gebied van veiligheid. Denk daarbij aan de inspectie van hydraulische systemen, valbeveiligingsoplossingen, hijs- en hefmiddelen en persoonlijke beschermingsmiddelen (PBM).

28 Maintenance Benelux | nr. 2 | april 2023 VEILIGHEID | Tekst: Redactie Proces Media | Fotografie: Mennens

ERVARING MET WINDTURBINES

Beide bedrijven hebben ruime ervaring met windturbines. Ze waren ook betrokken bij de realisatie van Windpark Hollandse Kust Zuid en werkten mee aan windpark Borssele 1&2, Fryslân en Westermeerwind. Dat CrossWind koos voor de zusterbedrijven heeft ook te maken met de ligging van het windpark. Dat ligt namelijk tussen Nederland en Engeland, op 18,5 kilometer van de Nederlandse kust bij Egmond aan Zee. Beide bedrijven zijn onderdeel van overkoepelende organisatie Axel Johnson International. Deze organisatie sloeg al vaker de handen ineen met windturbineproducent Siemens Gamesa bij de bouw van windmolenparken.

INSPECTIE

Jeroen Peters, managing director bij Mennens Amsterdam, legt uit wat de veiligheidsinspecteurs precies doen: “Onze experts controleren

of de windmolenonderdelen voldoen aan alle veiligheidseisen. Internationaal gelden hiervoor de ISO-richtlijnen, daarnaast gelden binnen Nederland onder meer de Machinerichtlijn, de Arbowet, NEN en DIN. Daarvoor is onder andere een jaarlijkse inspectie verplicht.” Mennens en Certex zorgen ervoor dat deze inspectie goed verloopt en dat CrossWind de benodigde certificaten heeft en de monteurs efficiënt en verantwoord op hoogte kunnen werken. Peters: “Daarnaast voeren we een zogeheten ‘statutory inspection’ uit. Die is uitgebreider en geeft de klant een nulmeting als uitgangspunt.”

VEILIGHEIDSUITRUSTINGEN

De bedrijven verzorgen ook de inspectie van de veiligheidsuitrusting voor de monteurs. “De monteurs werken op grote hoogte, soms wel op 251 meter boven zeeniveau”, zegt Peters. “Daar zijn goedgekeurde persoonlijke beschermingsmid-

delen (PBM) voor nodig. Denk aan valharnassen, veiligheidshaken en veiligheidslijnen. Werken monteurs bijvoorbeeld bovenop het platform van een windturbine, dan moeten zij zich áltijd vasthaken. Want op zulke hoogtes speelt wind een belangrijke rol bij het uitvoeren van werkzaamheden.”

HIJSEN EN HEFFEN

Bij de werkzaamheden moeten niet alleen personen naar grote hoogte worden gebracht. Ook materiaal moet op een veilige manier naar boven worden getakeld. “Hiervoor maakt Consortium CrossWind gebruik van dienstliften, vaak bevinden deze zich binnenin de windmolens. Deze liften worden omhoog getakeld. Wij controleren dan of de dienstliften voldoen aan de wettelijke eisen, zodat de last veilig naar grote hoogte kan worden gehesen. Zo garanderen we de veiligheid van iedereen die bij het project betrokken is.” ●

Maintenance Benelux | nr. 2 | april 2023 29

‘De monteurs werken soms wel op 251 meter boven zeeniveau’

b Tevens leverancier vio-olie. Verhuur van MOBIELE STOOM-UNITS TSE BINNEN 24 UUR TERINPLAA GEHELEHETLAND A.J. van der Kooy b.v. Denariusstraat 19a, 4903 RC Oosterhout T 088 36 94 240 M 06 546 750 08 www.vdkooy.nl | info@vdkooy.nl vd Kooy 102x140 indd 1 17-02-2022 16:38 www.lechler.be · www.lechler-sproeiers.nl

Flush-mounted installation

Pops up only for cleaning

Perfect for confined spaces THE POPUP FAMILY POPS UP, CLEANS, DISAPPEARS

‘Wij controleren of de dienstliften waarmee materiaal omhoog getakeld wordt, voldoen aan de wettelijke eisen’

(advertentie) an

•

•

•

SMART INDUSTRY FIELDLABS DRIJVEN

dustrieel middenveld (FME, TNO, KvK, Koninklijke Metaalunie en regionale ontwikkelingsmaatschappijen). De officiële lancering van hun beleid was op de Hannover Messe 2014 met de presentatie van de actieagenda Smart Industry; premier Mark Rutte was erbij. De ambitie van deze partijen is om de digitale technologische ontwikkelingen te vertalen naar nieuwe economische mogelijkheden die uiteindelijk ook maatschappelijke gevolgen hebben.

INDUSTRIE 5.0

Het initiatief ontstond in navolging van het Duitse Industrie 4.0. Die benaming verwijst naar de vierde industriële revolutie, waarin het na stoommachine/mechanisatie, lopende band/elektrificatie en computer/automatisering draait om netwerk/digitalisering). Intussen is ook al sprake van Industrie 5.0, waarin mensen en hun interactie met technologie centraal staan.

ACHT TRANSFORMATIES

Centraal in het Smart Industry-beleid staan acht transformaties die de Nederlandse maakindustrie dankzij de digitalisering kan, ja zelfs moet, doormaken: Slim Produceren, Flexibel Produceren, Slimme Producten, Slimme Diensten, Digitale Ketens, Digitale Fabriek, Duurzame Fabriek en Slim Werken. Veel van deze transformaties hebben ook betrekking op onderhoud. Slimme producten zijn bijvoorbeeld in staat om gegevens te verzamelen, op te slaan en met hun omgeving te delen, bijvoorbeeld via IoT en 5G. Daarmee kunnen ze aangeven welke productieprocessen ze hebben doorlopen, hoe ze worden gebruikt en wanneer ze onderhoud nodig hebben.

DIENSTEN

In 2014 trapten FME, KvK, TNO en het ministerie van EZ het programma Smart Industry af, bedoeld om het innoveren en digitaliseren van producten, processen, diensten en bedrijfsmodellen te stimuleren. In Smart Industry Fieldlabs ontwikkelen bedrijven en kennisinstellingen samen nieuwe oplossingen. Van de 50 fieldlabs hebben er zeker 8 betrekking op onderhoud.